يتم التحكم في الخصائص النهائية للجزء المصنوع من PTFE بالكبس بشكل أساسي من خلال أربعة معلمات معالجة مترابطة. وهي ضغط التشكيل المسبق المطبق على المسحوق الخام، ودرجة حرارة التلبيد ومدة التلبيد، والمعدل الذي يتم به تبريد الجزء. إن إتقان التفاعل بين هذه المراحل هو المفتاح لتحويل مسحوق PTFE الخام إلى مكون عالي الأداء بخصائص يمكن التنبؤ بها.

إن التشكيل بالضغط لـ PTFE ليس مجرد عملية تشكيل؛ بل هو دورة حرارية وميكانيكية مُنظمة بعناية. كل خطوة - من الضغط الأولي إلى التبريد النهائي - تبنى على الخطوة السابقة لتحديد التركيب الجزيئي النهائي للمادة وكثافتها وسلامتها الميكانيكية.

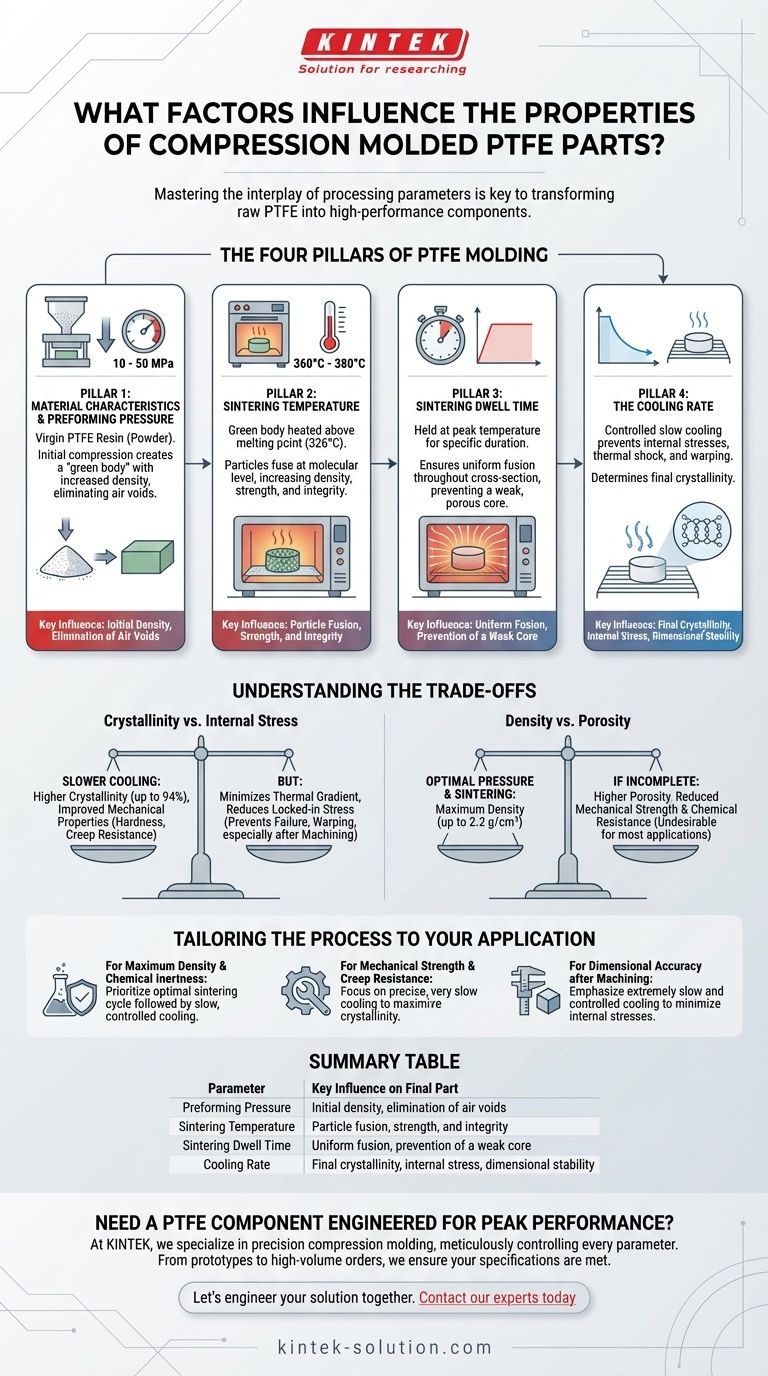

الأركان الأربعة لتشكيل PTFE

تتضمن الرحلة من مسحوق سائب إلى جزء صلب وعملي سلسلة من الخطوات الحاسمة. سيؤدي الخطأ أو عدم الاتساق في أي من هذه المراحل إلى التأثير بشكل مباشر على جودة وأداء المنتج النهائي.

الركن الأول: خصائص المادة وضغط التشكيل المسبق

تبدأ العملية براتنج PTFE البكر، وهو مسحوق ناعم. يتم تحميل هذا المسحوق في قالب ويخضع لضغط عالٍ، يتراوح عادة بين 10 و 50 ميجا باسكال.

هذا الضغط الأولي يحول المسحوق السائب إلى جسم مضغوط هش وعالي الكثافة يُعرف باسم "الجسم الأخضر". يؤثر مقدار الضغط بشكل مباشر على الكثافة الأولية ويساعد في إزالة الفراغات الهوائية بين الجسيمات، مما يمهد الطريق لعملية تلبيد فعالة.

الركن الثاني: درجة حرارة التلبيد

يتم بعد ذلك تسخين الجسم الأخضر في فرن يتم التحكم فيه بدقة إلى درجة حرارة تتراوح بين 360 درجة مئوية و 380 درجة مئوية، وهي أعلى من درجة انصهار PTFE البالغة 326 درجة مئوية.

أثناء التلبيد، تندمج جسيمات PTFE الفردية معًا على المستوى الجزيئي. تقضي هذه العملية على الفراغات المجهرية التي بقيت بعد التشكيل المسبق، مما يزيد بشكل كبير من كثافة الجزء وقوته وسلامته العامة.

الركن الثالث: وقت توقف التلبيد

يجب تثبيت الجزء عند درجة حرارة التلبيد القصوى لمدة محددة، تُعرف باسم وقت التوقف.

هذه ليست خطوة يمكن التسرع فيها. يضمن وقت التوقف الكافي وصول المقطع العرضي بأكمله للجزء إلى درجة حرارة موحدة، مما يسمح بالاندماج الكامل للجسيمات. قد يؤدي وقت التوقف غير الكافي إلى جزء ذي سطح خارجي مُلبد جيدًا ولكنه ذو قلب ضعيف ومسامي.

الركن الرابع: معدل التبريد

بعد التلبيد، يتم تبريد الجزء إلى درجة حرارة الغرفة. هذه هي المرحلة الأكثر أهمية والتي يتم التغاضي عنها في كثير من الأحيان.

يعد معدل التبريد البطيء والمتحكم فيه ضروريًا لمنع تراكم الإجهادات الداخلية. يمكن أن يتسبب التبريد السريع في حدوث صدمة حرارية، مما يؤدي إلى حدوث تشققات وتشوه وعدم استقرار جيد للأبعاد. يحدد ملف التبريد أيضًا بشكل مباشر البلورية النهائية للمادة.

فهم المفاضلات

تتضمن الخيارات المتخذة أثناء عملية التشكيل موازنة الخصائص المتنافسة. يعد فهم هذه المفاضلات أمرًا ضروريًا لإنتاج جزء مُحسَّن لتطبيقه المقصود.

البلورية مقابل الإجهاد الداخلي

يتيح معدل التبريد الأبطأ لسلاسل البوليمر وقتًا أطول للتنظيم في هياكل بلورية عالية الترتيب، مما يزيد عادةً من بلورية الجزء (تصل إلى 94٪). غالبًا ما تؤدي البلورية الأعلى إلى تحسين الخصائص الميكانيكية مثل الصلابة ومقاومة الزحف.

ومع ذلك، فإن الهدف الأساسي للتبريد البطيء هو تقليل التدرج الحراري عبر الجزء، وهو السبب الجذري للإجهاد المحبوس الذي يمكن أن يؤدي إلى الفشل أو التشوه، خاصة بعد التشغيل الآلي الثانوي.

الكثافة مقابل المسامية

يعد ضغط التشكيل المسبق الأمثل ودورة التلبيد الشاملة مفتاح تحقيق أقصى كثافة، والتي يمكن أن تصل إلى 2.2 جم/سم³.

إذا كان الضغط منخفضًا جدًا أو كان التلبيد غير مكتمل، فسيكون للجزء الناتج مسامية أعلى. على الرغم من أنه غير مرغوب فيه في معظم التطبيقات، إلا أنه يمكن التلاعب به نظريًا لاستخدامات متخصصة، ولكنه يأتي على حساب القوة الميكانيكية والمقاومة الكيميائية.

تكييف العملية مع تطبيقك

تعتمد معلمات المعالجة المثالية بالكامل على المتطلبات النهائية للمكون. لتحقيق النتيجة المرجوة، ضع في اعتبارك الإرشادات التالية.

- إذا كان تركيزك الأساسي هو أقصى كثافة وخمول كيميائي: إعطاء الأولوية لدورة تلبيد مثالية (درجة الحرارة والوقت) متبوعة بملف تبريد بطيء ومتحكم فيه.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية ومقاومة الزحف: ركز على معدل تبريد دقيق وبطيء للغاية لزيادة بلورية المادة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد بعد التشغيل الآلي: شدد على عملية تبريد بطيئة للغاية ومتحكم فيها لتقليل الإجهادات الداخلية، وهي السبب الرئيسي للتشوه عند إزالة المادة.

من خلال التحكم المتعمد في هذه المتغيرات الأساسية، يمكنك تصميم مكونات PTFE بشكل موثوق لتلبية معايير الأداء الصارمة.

جدول ملخص:

| المعلمة | التأثير الرئيسي على الجزء النهائي |

|---|---|

| ضغط التشكيل المسبق | الكثافة الأولية، إزالة الفراغات الهوائية |

| درجة حرارة التلبيد | اندماج الجسيمات، القوة، والسلامة |

| وقت توقف التلبيد | الاندماج الموحد، منع القلب الضعيف |

| معدل التبريد | البلورية النهائية، الإجهاد الداخلي، الاستقرار الأبعاد |

هل تحتاج إلى مكون PTFE مصمم لتحقيق أقصى أداء؟ في KINTEK، نحن متخصصون في التشكيل بالضغط الدقيق، ونتحكم بدقة في كل معلمة - من الضغط إلى التبريد - لتقديم أجزاء بالكثافة والقوة والاستقرار الأبعاد الدقيق الذي يتطلبه تطبيقك. سواء كنت في قطاع أشباه الموصلات أو الطب أو المختبرات أو الصناعة، فإن خدمات التصنيع المخصصة لدينا، من النماذج الأولية إلى الطلبات عالية الحجم، تضمن تلبية مواصفاتك.

دعنا نصمم حلك معًا. اتصل بخبرائنا اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- قضبان PTFE قابلة للتخصيص للتطبيقات الصناعية المتقدمة

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

يسأل الناس أيضًا

- ما هي الاعتبارات الرئيسية عند تشغيل التفلون؟ إتقان التشغيل الدقيق للبوليمرات اللينة

- ما هي المزايا الرئيسية لاستخدام مكونات PTFE في التطبيقات الصناعية؟ اكتشف مقاومة كيميائية وموثوقية لا مثيل لهما

- كيف يساهم PTFE في انخفاض الاحتكاك ومقاومة التآكل؟ حقق أداءً فائقًا باستخدام المواد المتقدمة

- ما هي أفضل الممارسات لتحقيق تفاوتات دقيقة في تشغيل مادة التفلون (PTFE)؟ إتقان الدقة للتطبيقات المتطلبة

- ما هي المزايا الرئيسية لمادة PTFE؟ أداء لا مثيل له للبيئات القاسية