باختصار، تقنيات المعالجة اللاحقة الأساسية لأجزاء PTFE هي إزالة الحواف الخشنة والتلميع. تعمل هذه الأساليب على صقل المكونات بعد مرحلة التشغيل الآلي الأولية، وإزالة الحواف الخشنة وإنشاء التشطيب السطحي المحدد المطلوب للتطبيق النهائي للجزء، مما يضمن تلبيته لمعايير الجودة والأداء.

المعالجة اللاحقة ليست إضافة اختيارية؛ إنها مرحلة تصنيع حاسمة تحوّل مكون PTFE مشكّل تقريبًا إلى جزء دقيق وعملي جاهز لدوره المتطلب في التطبيقات الصناعية أو الكهربائية.

لماذا تعتبر المعالجة اللاحقة غير قابلة للتفاوض لـ PTFE

قبل أن يتم معالجة جزء PTFE لاحقًا، يجب إنشاؤه أولاً. إن فهم هذه الخطوة الأولية يوضح سبب أهمية التنقيح اللاحق.

مرحلة التشغيل الآلي الأولية

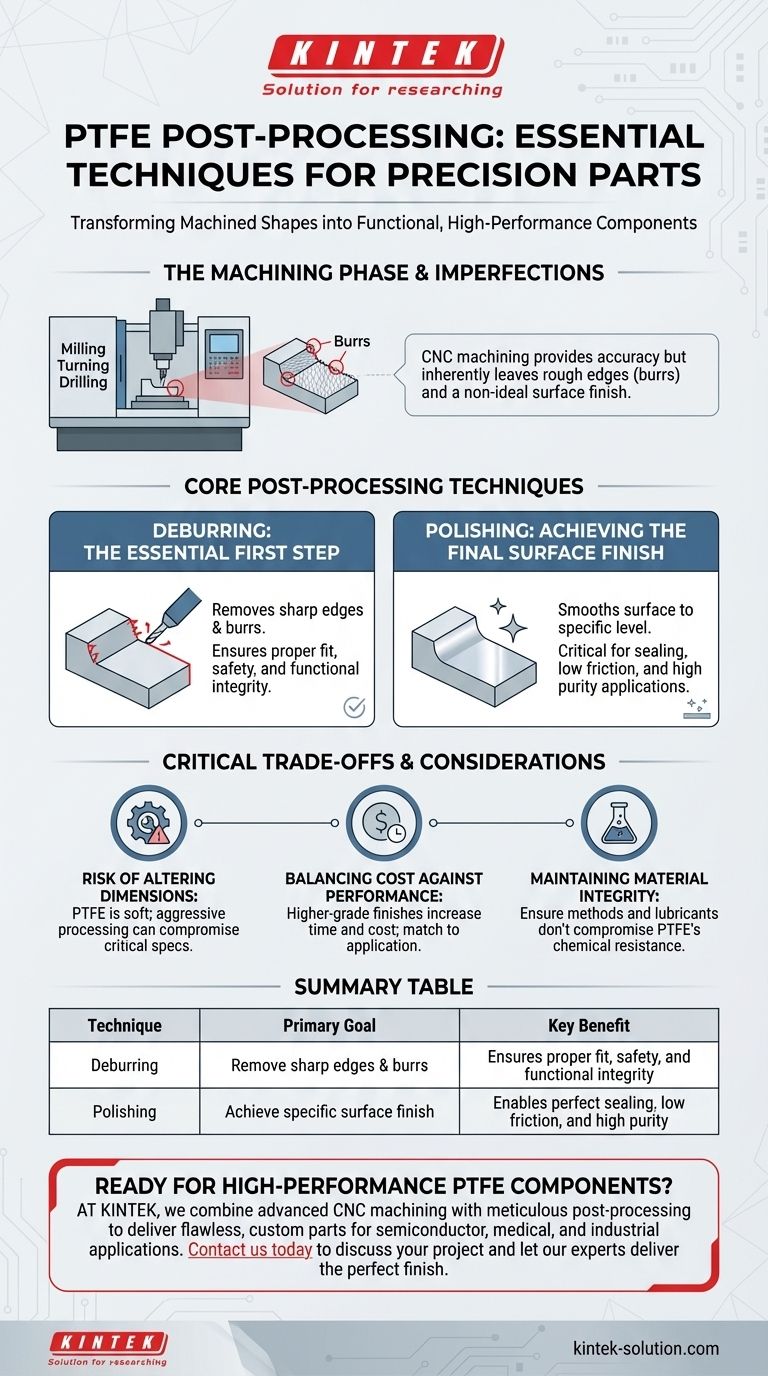

يتم تشكيل مكونات PTFE باستخدام تشغيل CNC (التحكم الرقمي بالكمبيوتر) الدقيق. توفر هذه العملية الآلية دقة وتكرارية عالية، وهو أمر بالغ الأهمية للتصاميم المعقدة.

تشمل الطرق الرئيسية ما يلي:

- التشغيل باستخدام آلة التفريز CNC: يستخدم لإنشاء أشكال وتجاويف وأنماط معقدة.

- التشغيل باستخدام آلة الخراطة CNC: مثالي لإنتاج الأجزاء الأسطوانية مثل الأختام والحلقات والأعمدة.

- الحفر والتنقيط: تستخدم لإنشاء ثقوب وخيوط دقيقة داخل المكون.

النتيجة الحتمية: العيوب

حتى مع أحدث معدات CNC، فإن عملية التشغيل الآلي تترك بالضرورة عيوبًا طفيفة. وتشمل هذه الحواف الخشنة، المعروفة باسم النتوءات أو الحواف الخشنة (burrs)، وملمس السطح الذي قد لا يكون مناسبًا للتطبيق النهائي.

شرح تقنيات المعالجة اللاحقة الأساسية

بمجرد تشغيل الجزء آليًا، تعالج المعالجة اللاحقة هذه العيوب لتلبية المواصفات النهائية.

إزالة الحواف الخشنة (Deburring): الخطوة الأولى الأساسية

إزالة الحواف الخشنة هي عملية إزالة الحواف الحادة والخشنة والنتوءات المتبقية من عمليات التفريز أو الخراطة أو الحفر. هذه هي الخطوة الأكثر جوهرية في المعالجة اللاحقة لأي جزء PTFE مُشغل آليًا.

يتم ذلك لضمان الملاءمة الصحيحة مع المكونات الأخرى، وتحسين سلامة المتعاملين، وضمان السلامة الوظيفية، حيث يمكن للنتوءات السائبة أن تنفصل وتلوث النظام.

التلميع: تحقيق التشطيب السطحي النهائي

يتجاوز التلميع مجرد إزالة الحواف الخشنة. إنها عملية أكثر دقة تهدف إلى تنعيم السطح بأكمله لجزء PTFE إلى مستوى تشطيب معين.

السطح المصقول ضروري للتطبيقات التي تتطلب إغلاقًا مثاليًا، أو احتكاكًا منخفضًا، أو نقاءً عاليًا. على سبيل المثال، يجب أن تتمتع حشيات PTFE المستخدمة في المحولات الكهربائية بسطح أملس وموحد لمنع التسرب وضمان طول العمر.

فهم المفاضلات والاعتبارات

يتطلب اختيار تقنية المعالجة اللاحقة المناسبة الموازنة بين احتياجات الأداء والقيود العملية. إن الخصائص الفريدة لـ PTFE تقدم تحديات محددة.

خطر تغيير الأبعاد

PTFE هو مادة ناعمة نسبيًا. يمكن أن تؤدي إزالة الحواف الخشنة أو التلميع العدواني بشكل مفرط إلى إزالة الكثير من المادة عن طريق الخطأ، مما يغير أبعاد الجزء الحيوية ويجعله عديم الفائدة. يجب التحكم في العملية بعناية.

الموازنة بين التكلفة والأداء

تضيف المعالجة اللاحقة المكثفة، خاصة لتحقيق تلميع يشبه المرآة، وقتًا وتكلفة كبيرين للإنتاج. من الضروري تحديد ما إذا كان التطبيق يتطلب حقًا مثل هذا التشطيب عالي الجودة أو ما إذا كان السطح المُزال منه الحواف الخشنة القياسي كافيًا.

الحفاظ على سلامة المادة

يجب ألا تؤدي الطرق المستخدمة في المعالجة اللاحقة إلى المساس بخصائص PTFE المشهورة، مثل مقاومته الكيميائية واستقراره الحراري. يجب أن تكون أي مواد تشحيم أو مركبات تلميع أو طرق مناولة متوافقة مع المادة لتجنب التلوث أو التلف.

مطابقة العملية مع تطبيقك

يجب أن يكون قرارك النهائي مدفوعًا بالكامل بالوظيفة المقصودة للجزء.

- إذا كان تركيزك الأساسي هو الملاءمة الوظيفية والسلامة: تُعد إزالة الحواف الخشنة القياسية الحد الأدنى الأساسي وغير القابل للتفاوض لضمان تجميع الأجزاء بشكل صحيح وأنها آمنة للمناولة.

- إذا كان تركيزك الأساسي هو الختم عالي الأداء أو الاحتكاك المنخفض: يلزم وجود عملية تلميع يتم التحكم فيها بعناية لإنشاء السطح الأملس المطلوب للختم الفعال والحد الأدنى من التآكل.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء دقيقة ومعقدة: اعتمد على تشغيل CNC المتقدم لتقليل العيوب الأولية، متبوعًا بإزالة دقيقة ومستهدفة للحواف الخشنة على الحواف الحرجة.

في النهاية، المعالجة اللاحقة المناسبة هي ما يرفع شكل PTFE المشغل آليًا إلى مكون موثوق وعالي الأداء.

جدول الملخص:

| التقنية | الهدف الأساسي | الفائدة الرئيسية |

|---|---|---|

| إزالة الحواف الخشنة | إزالة الحواف الحادة والنتوءات | يضمن الملاءمة الصحيحة والسلامة والسلامة الوظيفية |

| التلميع | تحقيق تشطيب سطحي محدد | يتيح الختم المثالي والاحتكاك المنخفض والنقاء العالي |

هل أنت مستعد لضمان تلبية مكونات PTFE الخاصة بك لأعلى معايير الدقة والأداء؟

في KINTEK، ندرك أن التشطيب النهائي أمر بالغ الأهمية لنجاح تطبيقك. خبرتنا في المعالجة اللاحقة الدقيقة - بدءًا من إزالة الحواف الخشنة الأساسية وحتى التلميع عالي الدرجة - تضمن أن أختام وبطانات وأدوات مختبر PTFE الخاصة بنا تعمل بلا عيوب في البيئات الصناعية والطبية وأشباه الموصلات المتطلبة.

نحن نجمع بين تشغيل CNC المتقدم والمعالجة اللاحقة الدقيقة لتقديم أجزاء مخصصة، من النماذج الأولية إلى الطلبات عالية الحجم، مبنية لتدوم.

اتصل بنا اليوم لمناقشة متطلبات مشروعك ودع خبرائنا يقدمون التشطيب المثالي لمكوناتك الحيوية.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- قضبان PTFE قابلة للتخصيص للتطبيقات الصناعية المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- صواني مربعة من PTFE مخصصة للاستخدام الصناعي والمختبري

يسأل الناس أيضًا

- ما هي بعض الأنواع الهيكلية الشائعة لحشيات PTFE؟ اختر الختم المناسب لتطبيقك

- ما هي خصائص موانع التسرب المصنوعة من PTFE التي تساهم في إطالة العمر التشغيلي للصمامات الكروية؟ تحقيق موثوقية طويلة الأمد

- ما هي عيوب البطانات المصنوعة من PTFE؟ القيود الرئيسية للمهندسين

- ما هي الأنواع المختلفة لحشوات PTFE المتاحة؟ اختر الختم المناسب لتطبيقك

- لماذا تعتبر موانع تسرب العمود الدوارة المصنوعة من PTFE مناسبة لصناعة الأغذية والمشروبات؟ ضمان الامتثال وزمن التشغيل

- ما الذي يجعل حشوات PTFE الموسعة أكثر ملاءمة لتطبيقات الختم من حشوات PTFE النقية؟ حل مشكلة التدفق البارد من أجل أختام موثوقة

- كيفية معالجة أحمال الرفع في محامل الانزلاق المصنوعة من PTFE؟ شرح حلول التثبيت الميكانيكي

- ما الذي يوصي به خبراء الصناعة لتحقيق أفضل إغلاق باستخدام حشوات PTFE؟ إتقان استراتيجية الأعمدة الثلاثة