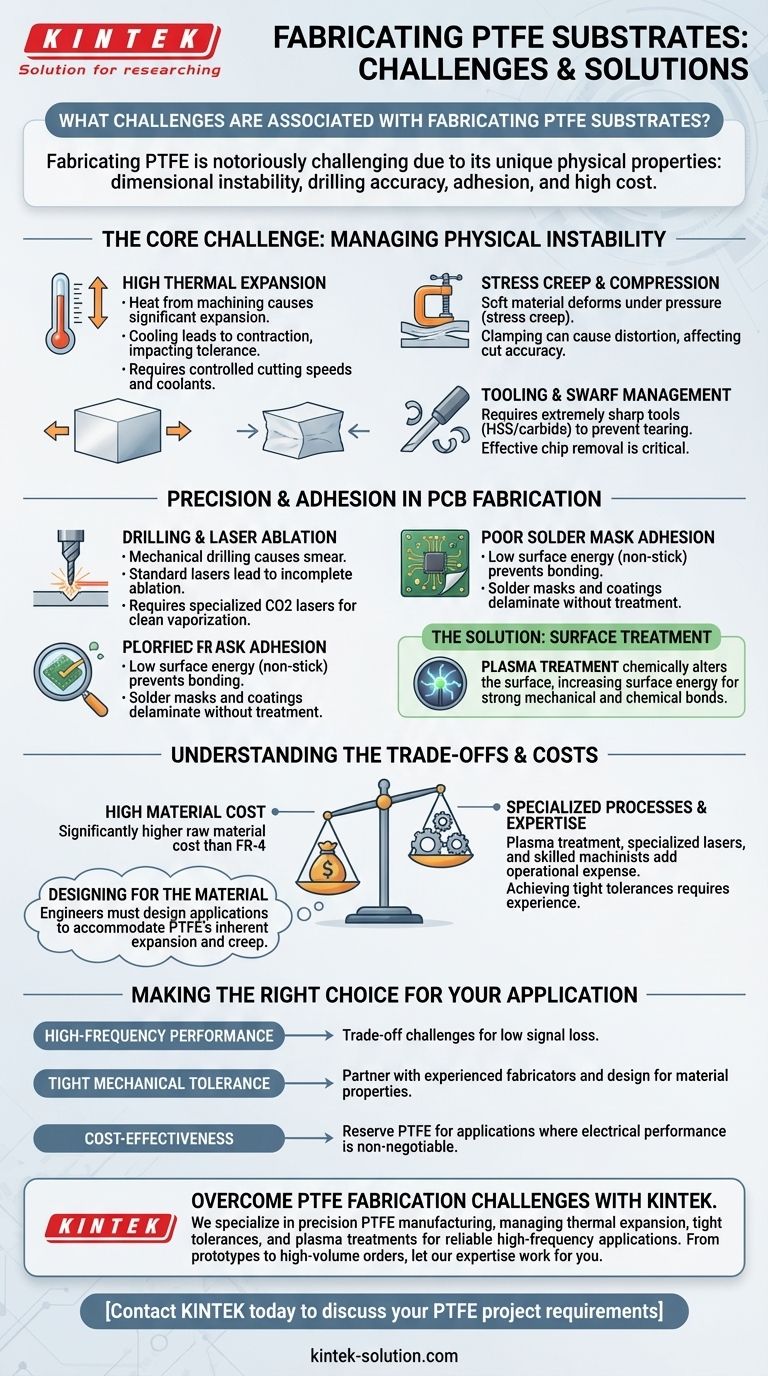

يُعد تصنيع ركائز PTFE تحديًا معروفًا بسبب المزيج الفريد من الخصائص الفيزيائية للمادة. تشمل الصعوبات الرئيسية إدارة عدم استقرارها البُعدي أثناء التشغيل الآلي، وتحقيق ثقوب مثقوبة دقيقة، وضمان الالتصاق المناسب للطبقات السطحية مثل أقنعة اللحام، ومواجهة تكلفتها المادية العالية.

يكمن التحدي الأساسي مع PTFE ليس في صعوبة قطعه، ولكن في أن ليونته المتأصلة، وتمدده الحراري العالي، وطاقته السطحية المنخفضة تجعل تحقيق الدقة والموثوقية صعبًا للغاية بدون أدوات وعمليات وخبرات متخصصة.

التحدي الأساسي: إدارة عدم الاستقرار الفيزيائي

تنبع مشكلات التصنيع الرئيسية من الطبيعة الفيزيائية لـ PTFE. إنها مادة ناعمة تتفاعل بشكل غير متوقع مع الحرارة والضغط، وهما عنصران لا مفر منهما في التشغيل الآلي والمعالجة.

التمدد الحراري العالي

يحتوي PTFE على معامل تمدد حراري مرتفع جدًا. تتسبب الحرارة الناتجة عن أدوات القطع في تمدد المادة بشكل كبير أثناء التشغيل الآلي.

عندما تبرد المادة، فإنها تنكمش، مما يؤدي غالبًا إلى أن تكون الأبعاد النهائية خارج نطاق التفاوت المحدد. يتطلب هذا إدارة دقيقة لسرعات القطع وتطبيق مواد التبريد.

زحف الإجهاد والانضغاط

المادة ناعمة وعرضة للتشوه تحت الضغط، وهي خاصية تُعرف باسم زحف الإجهاد.

عند تثبيتها للتشغيل الآلي، يمكن ضغطها بسهولة. هذا يجعل من الصعب تثبيت الركيزة بإحكام دون تشويهها، مما يؤثر بشكل مباشر على دقة أي قطع أو ثقوب مثقوبة.

إدارة الأدوات والرقائق (Swarf)

على الرغم من أن نعومة PTFE تجعل تشغيله يبدو سهلاً، إلا أنه يتطلب أدوات قطع حادة ومصقولة للغاية، ويفضل أن تكون من الفولاذ عالي السرعة (HSS) أو الكربيد.

يمكن للأدوات الباهتة أن تمزق المادة أو تلطخها بدلاً من قطعها بنظافة. كما أن الإزالة الفعالة للرقائق (النشارة) أمر بالغ الأهمية، حيث يمكن للقصاصات الناعمة أن تتراكم بسهولة وتؤثر على التشطيب السطحي.

الدقة والالتصاق في تصنيع لوحات الدوائر المطبوعة (PCB)

بالنسبة للإلكترونيات ولوحات الدوائر المطبوعة (PCB)، يقدم PTFE مجموعة فريدة من التحديات المتعلقة بإنشاء الدوائر وضمان متانتها.

التثقيب والقطع بالليزر (Ablation)

من الصعب تحقيق ثقوب نظيفة ودقيقة. يمكن أن يتسبب التثقيب الميكانيكي في تلطيخ المادة، بينما يمكن أن يؤدي الليزر القياسي إلى إزالة غير مكتملة للمادة (Ablation).

يتطلب هذا عمليات متخصصة، مثل استخدام ليزر ثاني أكسيد الكربون (CO2)، وهو الأنسب لتبخير المادة بشكل نظيف دون ذوبان مفرط على الحواف.

ضعف التصاق قناع اللحام

يشتهر PTFE بطاقته السطحية المنخفضة، وهو ما يجعله "غير لاصق". هذه الخاصية نفسها هي نقطة ضعف كبيرة في تصنيع لوحات الدوائر المطبوعة.

لن تلتصق أقنعة اللحام، والطلاءات المطابقة، والطبقات الأساسية الأخرى بشكل صحيح بالسطح غير المعالج من PTFE، مما يؤدي إلى انفصال الطبقات وفشل الدائرة.

الحل: المعالجة السطحية

للتغلب على ضعف الالتصاق، يجب تغيير السطح الكيميائي لـ PTFE.

يتم ذلك عادةً باستخدام عملية المعالجة بالبلازما، التي تحفر السطح على المستوى المجهري. يزيد هذا من طاقته السطحية ويخلق نسيجًا يسمح برابطة ميكانيكية وكيميائية قوية مع قناع اللحام.

فهم المفاضلات والتكاليف

إن اختيار PTFE هو قرار يحمل آثارًا كبيرة على كل من التكلفة والتعقيد. إنه ليس بديلاً جاهزًا للمواد القياسية مثل FR-4.

ارتفاع تكلفة المواد

التكلفة الأولية لمادة PTFE الرقائقية أعلى بكثير من ركائز لوحات الدوائر المطبوعة التقليدية. وهذا يحدد تكلفة أساسية مرتفعة قبل بدء أي تصنيع.

العمليات والخبرة المتخصصة

تضيف الحاجة إلى المعالجة بالبلازما، والليزر المتخصص، ومعلمات التشغيل الآلي التي يتم التحكم فيها بعناية نفقات تشغيلية كبيرة.

علاوة على ذلك، غالبًا ما يعتمد النجاح على مهارة المشغل الآلي. يتطلب تحقيق التفاوتات الضيقة (على سبيل المثال، ضمن +/- 0.002 بوصة) خبرة في السلوك الفريد لـ PTFE، وهو أمر غير متاح عالميًا.

التصميم للمادة

لا يمكنك فرض تصميم مخصص لمادة صلبة على PTFE. يجب على المهندسين تصميم التطبيقات مع وضع الخصائص المتأصلة لـ PTFE في الاعتبار، واستيعاب ميله للتوسع والزحف.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار استخدام PTFE فهمًا واضحًا لهذه التحديات وتأثيرها على أهداف مشروعك وميزانيتك.

- إذا كان تركيزك الأساسي هو الأداء عالي التردد: فإن تحديات التصنيع هي مفاضلة ضرورية لخصائص PTFE العازلة التي لا مثيل لها وانخفاض فقدان الإشارة.

- إذا كان تركيزك الأساسي هو التفاوت الميكانيكي الضيق: يجب عليك الشراكة مع مُصنِّع لديه خبرة في PTFE وتصميم المكونات لاستيعاب التمدد الحراري للمادة وزحف الإجهاد.

- إذا كان تركيزك الأساسي هو فعالية التكلفة: فإن التكاليف المجمعة للمواد والمعالجة تعني أنه يجب تخصيص PTFE للتطبيقات التي يكون أداؤها الكهربائي ضروريًا بشكل مطلق.

في نهاية المطاف، يتعلق التصنيع الناجح لـ PTFE بالعمل مع خصائصه، وليس ضده.

جدول ملخص:

| التحدي | القضية الرئيسية | التأثير على التصنيع |

|---|---|---|

| عدم الاستقرار الفيزيائي | التمدد الحراري العالي وزحف الإجهاد | عدم دقة الأبعاد، صعوبة الحفاظ على التفاوتات |

| التشغيل الآلي الدقيق | مادة ناعمة، تتطلب أدوات حادة | خطر التمزق/التلطيخ، الحاجة إلى أدوات متخصصة |

| الالتصاق | طاقة سطحية منخفضة (غير لاصق) | ضعف التصاق قناع اللحام/الطلاء، يتطلب معالجة بالبلازما |

| التكلفة والخبرة | ارتفاع تكلفة المواد والعمليات المتخصصة | زيادة نفقات المشروع، الحاجة إلى مصنعين ذوي خبرة |

تغلب على تحديات تصنيع PTFE مع KINTEK

لا يجب أن يكون تصنيع مكونات PTFE صراعًا. في KINTEK، نحن متخصصون في تصنيع PTFE الدقيق لقطاعات أشباه الموصلات والطب والمختبرات والصناعة. تضمن خبرتنا في إدارة التمدد الحراري، وتحقيق التفاوتات الضيقة، وتطبيق المعالجات السطحية مثل الحفر بالبلازما أن تطبيقاتك عالية التردد أو المتخصصة تعمل بموثوقية.

نحن نقدم تصنيعًا مخصصًا بدءًا من النماذج الأولية وحتى الطلبات عالية الحجم، ونعمل معك لتصميم مكونات تستفيد من خصائص PTFE بفعالية.

اتصل بـ KINTEK اليوم لمناقشة متطلبات مشروع PTFE الخاص بك ودع خبرتنا تعمل لصالحك.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- صواني مربعة من PTFE مخصصة للاستخدام الصناعي والمختبري

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لاستخدام مكونات PTFE في التطبيقات الصناعية؟ اكتشف مقاومة كيميائية وموثوقية لا مثيل لهما

- كيف يساهم PTFE في انخفاض الاحتكاك ومقاومة التآكل؟ حقق أداءً فائقًا باستخدام المواد المتقدمة

- لماذا يُفضل التصنيع باستخدام الحاسب الآلي (CNC) لأجزاء التفلون على الطرق الأخرى؟ اكتشف الدقة والتصاميم المعقدة

- ما هي الصناعات التي تستخدم أجزاء PTFE المصنعة وما هي تطبيقاتها؟ مكونات حاسمة للبيئات الصعبة

- ما هي النصائح التي يمكن أن تحسن نتائج تشغيل مادة التفلون؟ إتقان الأدوات الحادة، والتحكم في الحرارة، والدعم الصلب