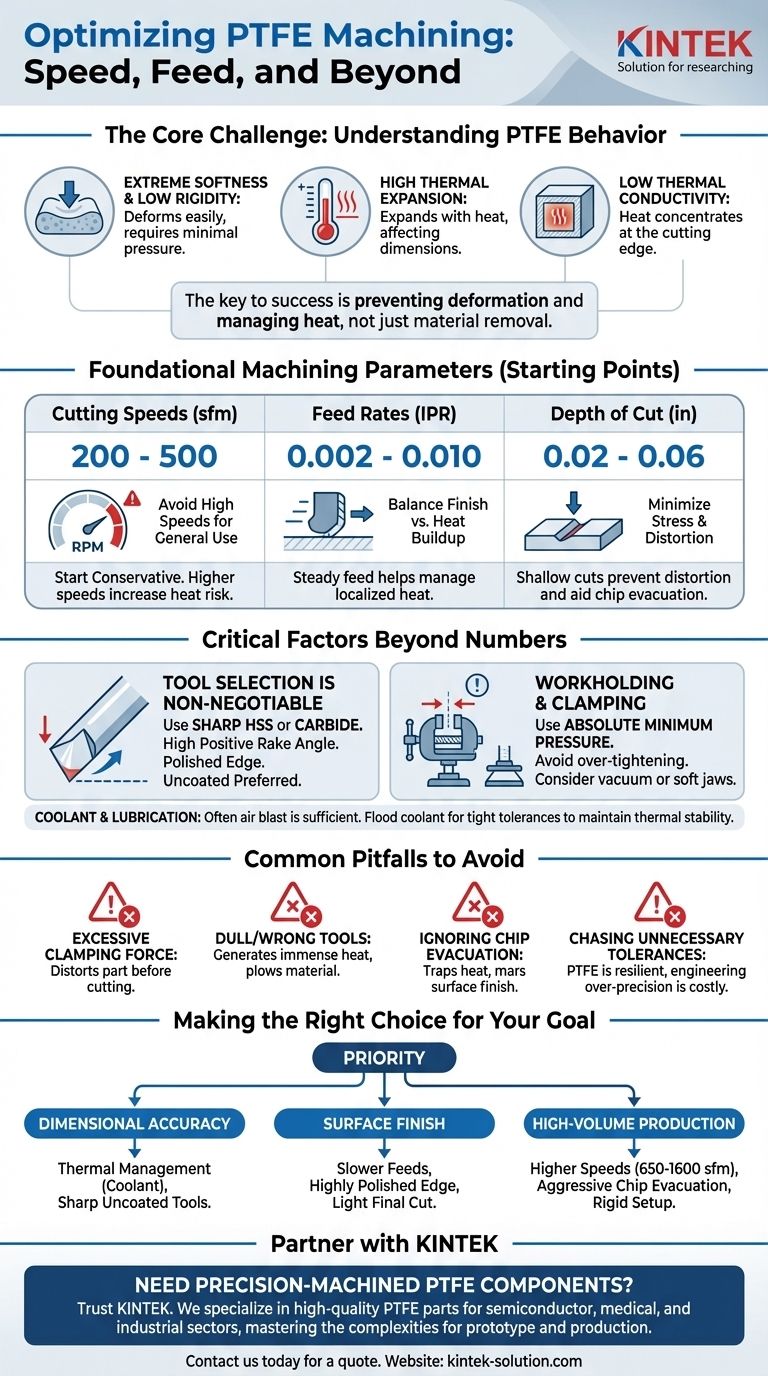

بالنسبة لتشغيل بولي تترافلورو إيثيلين (PTFE)، فإن المعلمات المثلى هي سرعة قطع تتراوح بين 200 إلى 500 قدم في الدقيقة (sfm) ومعدل تغذية يتراوح من 0.002 إلى 0.010 بوصة لكل دورة (IPR). ومع ذلك، فإن هذه الأرقام ليست سوى نقطة انطلاق. يعتمد التشغيل الناجح لـ PTFE على إدارة الخصائص الفريدة للمادة، مثل ليونتها المنخفضة، وموصلية الحرارة المنخفضة، والتمدد الحراري العالي، أكثر من اعتماده على سرعات وتغذيات محددة.

التحدي المركزي في تشغيل PTFE ليس إزالة المادة، بل منع التشوه وإدارة الحرارة. يعتمد النجاح على استخدام أدوات حادة للغاية بزوايا جرف عالية وتطبيق الحد الأدنى من ضغط القطع والتثبيت للحفاظ على الاستقرار البعدي.

التحدي الأساسي: فهم سلوك PTFE

مادة PTFE، المعروفة باسم التفلون، تختلف عن المعادن أو حتى البلاستيكيات الأخرى. تتطلب خصائصها نهجًا محددًا للتشغيل.

النعومة الشديدة والصلابة المنخفضة

PTFE مادة ناعمة بشكل لا يصدق تتشوه بسهولة تحت الضغط. أي قوة مفرطة من التثبيت أو القطع ستؤدي إلى تشوه قطعة العمل، مما يجعل من المستحيل الحفاظ على تفاوتات دقيقة.

هذه النعومة تعني أيضًا أن المادة توفر مقاومة ضئيلة، مما قد يؤدي إلى اهتزاز أو "طقطقة" إذا لم يكن الإعداد صلبًا ولم تكن أدوات القطع حادة.

التمدد الحراري العالي

يحتوي PTFE على أحد أعلى معاملات التمدد الحراري بين البوليمرات. حتى الزيادة الصغيرة في درجة الحرارة الناتجة عن احتكاك القطع ستؤدي إلى تمدد المادة بشكل كبير، مما يخل بالأبعاد.

بمجرد أن تبرد القطعة، فإنها تنكمش، مما ينتج عنه قطعة نهائية أصغر من الحجم المطلوب وخارج التفاوتات.

الموصلية الحرارية المنخفضة

على عكس المعادن التي تبدد الحرارة في جميع أنحاء قطعة العمل، فإن PTFE عازل. الحرارة المتولدة عند حافة القطع تبقى مركزة هناك.

يمكن أن تتسبب هذه الحرارة الموضعية في أن تصبح المادة لينة، ولزجة، وتتراكم على حافة الأداة، مما يؤدي إلى تشطيب سطحي رديء ومشاكل قطع إضافية.

معلمات التشغيل الأساسية

بينما تعتبر التقنية هي الأهم، فإن وجود خط أساس صلب لإعدادات الماكينة الخاصة بك هو الخطوة الأولى الأساسية. ابدأ دائمًا بحذر واضبط بناءً على النتائج.

سرعات القطع: توازن دقيق

نطاق البدء الآمن والفعال لسرعة القطع هو 200 إلى 500 قدم/دقيقة (حوالي 60 إلى 150 مترًا/دقيقة).

تقترح بعض المصادر إمكانية تحقيق سرعات أعلى بكثير (تصل إلى 1600 قدم/دقيقة / 500 متر/دقيقة). في حين أن الاحتكاك المنخفض لـ PTFE يمكن أن يستوعب ذلك، فإنه يزيد بشكل كبير من خطر المشاكل المتعلقة بالحرارة ويتطلب إخلاء فعال للرقائق. للأغراض العامة، التزم بالنطاق الأدنى.

معدلات التغذية: التحكم في الحرارة والتشطيب

معدل تغذية يتراوح بين 0.002 إلى 0.010 بوصة/دورة (حوالي 0.05 إلى 0.25 مم/دورة) هو نقطة البداية الموصى بها.

هناك مفاضلة حرجة هنا. يمكن للتغذيات الأبطأ أن تحسن التشطيب السطحي، لكنها تزيد أيضًا من الوقت الذي تقضيه الأداة في توليد الاحتكاك في منطقة واحدة. يمكن لمعدل تغذية ثابت وأعلى قليلاً أن يساعد الأداة على التحرك قبل تراكم الحرارة الموضعية المفرطة.

عمق القطع: تقليل الإجهاد

حافظ على عمق القطع ضحلًا، وعادة ما يكون في نطاق 0.02 إلى 0.06 بوصة (0.5 إلى 1.5 مم).

تُدخل القطع الأعمق إجهادًا أكبر في المادة المرنة، مما يزيد من احتمالية التشوه ويجعل من الصعب إخلاء الرقائق بشكل صحيح.

عوامل حاسمة تتجاوز السرعة والتغذية

إن اختيارك للأدوات والإعداد الخاص بك له تأثير أكبر على النتيجة النهائية من الأرقام الدقيقة التي تحددها في الماكينة.

اختيار الأداة غير قابل للتفاوض

العامل الأكثر أهمية هو أداة القطع. استخدم أدوات الفولاذ عالي السرعة (HSS) أو الكربيد ذات حافة قطع حادة ومصقولة للغاية.

يجب أن تتمتع الأدوات بزاوية جرف موجبة عالية. هذا يخلق إجراء قص يقطع المادة بنظافة بدلاً من دفعها أو تمزيقها. غالبًا ما يُفضل استخدام الأدوات غير المطلية، حيث يمكن لبعض الطلاءات أن تزيد من الاحتكاك وتراكم الحرارة.

جدلية التبريد والتشحيم

التبريد ليس ضروريًا دائمًا ويمكن أن يكون مصدرًا للتلوث. بالنسبة للعديد من التطبيقات، فإن نفث الهواء المضغوط البسيط كافٍ لإزالة الرقائق من منطقة القطع بفعالية.

ومع ذلك، بالنسبة للمهام التي تتطلب تفاوتات دقيقة للغاية، يمكن أن يكون التبريد الغامر لا يقدر بثمن لتحقيق الاستقرار الحراري. فهو ينقل الحرارة قبل أن يتمكن الجزء من التمدد، مما يحافظ على الدقة البعدية.

تثبيت قطعة العمل وضغط التثبيت

استخدم الحد الأدنى المطلق لضغط التثبيت المطلوب لتثبيت قطعة العمل بأمان. الإفراط في إحكام ربط الملزمة هو السبب الأكثر شيوعًا للأجزاء المشوهة.

بالنسبة للأشكال الهندسية الدقيقة أو المعقدة، فكر في استخدام تركيبات تفريغ أو فكوك ناعمة لتوزيع قوة التثبيت وتوفير الاستقرار دون سحق المادة.

الأخطاء الشائعة التي يجب تجنبها

غالبًا ما ترتبط الأخطاء في تشغيل PTFE بمعاملتها كمادة أكثر صلابة.

تطبيق قوة تثبيت مفرطة

هذا هو الخطأ رقم واحد. سيؤدي إلى تشويه الجزء قبل أن تقوم بالقطع الأول، مما يضمن نتيجة غير دقيقة.

استخدام أدوات باهتة أو مشحوذة بشكل غير صحيح

الأداة التي ليست حادة كالسكين أو تفتقر إلى زاوية جرف موجبة عالية ستشق طريقها عبر المادة بدلاً من قطعها. هذا يولد حرارة هائلة، ويسبب تراكم المادة على الأداة، وينتج عنه تشطيب سطحي سيئ للغاية.

تجاهل إخلاء الرقائق

ينتج PTFE رقائق طويلة وخيطية يمكن أن تلتف حول الأداة وقطعة العمل. هذا يحبس الحرارة ويمكن أن يشوه التشطيب السطحي. يعد نفث الهواء أو تدفق المبرد المناسب ضروريًا لإزالة هذه الرقائق باستمرار.

السعي وراء تفاوتات غير ضرورية

PTFE مادة مرنة. بعد التشغيل، يمكنها غالبًا أن تتكيف مع الأجزاء المقابلة لها. ما لم يكن التطبيق بالغ الأهمية، فإن الهندسة لتفاوتات دقيقة للغاية قد تكون جهدًا غير ضروري ومكلفًا.

اتخاذ الخيار الصحيح لهدفك

اضبط نهجك بناءً على النتيجة الأكثر أهمية لجزءك المحدد.

- إذا كان تركيزك الأساسي هو الدقة البعدية: إعطاء الأولوية للإدارة الحرارية باستخدام تدفق مبرد ثابت واستخدام أدوات غير مطلية وحادة لتقليل الاحتكاك.

- إذا كان تركيزك الأساسي هو التشطيب السطحي: استخدم معدلات تغذية أبطأ لقطع أدق، وتأكد من أن أداتك ذات حافة مصقولة للغاية، وقم بأخذ عمق قطع نهائي خفيف.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: استكشف سرعات قطع أعلى (650-1600 قدم/دقيقة)، ولكن قم بمقارنتها بإخلاء عدواني للرقائق وإعداد صلب للحفاظ على السيطرة.

في نهاية المطاف، يكمن إتقان تشغيل PTFE في احترام الخصائص الفريدة للمادة وتعديل تقنيتك وفقًا لذلك.

جدول ملخص:

| المعلمة | نطاق البدء الموصى به | الاعتبار الرئيسي |

|---|---|---|

| سرعة القطع | 200 - 500 قدم/دقيقة (60-150 م/دقيقة) | السرعات الأعلى تزيد من خطر الحرارة؛ الموازنة مع إخلاء الرقائق. |

| معدل التغذية | 0.002 - 0.010 بوصة/دورة (0.05-0.25 مم/دورة) | التغذية الثابتة تساعد في إدارة تراكم الحرارة الموضعية. |

| عمق القطع | 0.02 - 0.06 بوصة (0.5-1.5 مم) | القطع الضحل يقلل الإجهاد ويمنع تشوه الجزء. |

| مادة الأداة | HSS حاد أو كربيد | زاوية جرف موجبة عالية وحافة مصقولة غير قابلة للتفاوض. |

هل تحتاج إلى مكونات PTFE مشغولة بدقة؟

في KINTEK، نحن متخصصون في تصنيع مكونات PTFE عالية الجودة - من الأختام والبطانات إلى الأواني الزجاجية المعملية المخصصة - لقطاعات أشباه الموصلات والطبية والصناعية. نحن نفهم التقنيات الدقيقة المطلوبة لتشغيل PTFE دون المساس بالاستقرار البعدي أو التشطيب السطحي.

دعنا نتولى التعقيد نيابة عنك. خبرتنا تضمن إنتاج قطعك وفقًا لأعلى المعايير، سواء كنت بحاجة إلى نماذج أولية أو إنتاج بكميات كبيرة.

اتصل بنا اليوم لمناقشة مشروعك والحصول على عرض أسعار!

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- اسطوانات قياس PTFE المخصصة للتطبيقات العلمية والصناعية المتقدمة

- قضبان PTFE قابلة للتخصيص للتطبيقات الصناعية المتقدمة

يسأل الناس أيضًا

- ما هي الاعتبارات المستقبلية لتشغيل مادة التفلون؟ إتقان تحديات المواد باستخدام التكنولوجيا الذكية

- لماذا يعتبر قضيب PTFE مناسبًا لتطبيقات السيارات؟ عزز أداء السيارة ومتانتها

- كيف يساهم PTFE في انخفاض الاحتكاك ومقاومة التآكل؟ حقق أداءً فائقًا باستخدام المواد المتقدمة

- ما هي المزايا الرئيسية لمادة PTFE؟ أداء لا مثيل له للبيئات القاسية

- ما هي المزايا الرئيسية لاستخدام مكونات PTFE في التطبيقات الصناعية؟ اكتشف مقاومة كيميائية وموثوقية لا مثيل لهما