إنه سيناريو مألوف لأي مهندس في صناعة عالية المخاطر. يتوقف خط الإنتاج الخاص بك الذي تبلغ قيمته ملايين الدولارات. بعد ساعات من استكشاف الأخطاء وإصلاحها، تجد الجاني: مانع تسرب صغير متدهور. لقد فشل مكون لا تزيد قيمته عن بضعة دولارات، مما كلفك آلاف الدولارات في وقت التوقف عن العمل، والمنتجات التي تم التخلص منها، وصداع كبير.

لقد اتبعت الكتاب، وحددت حلقة دائرية مطاطية عالية الأداء مصممة للتطبيقات الصعبة. فلماذا فشلت؟

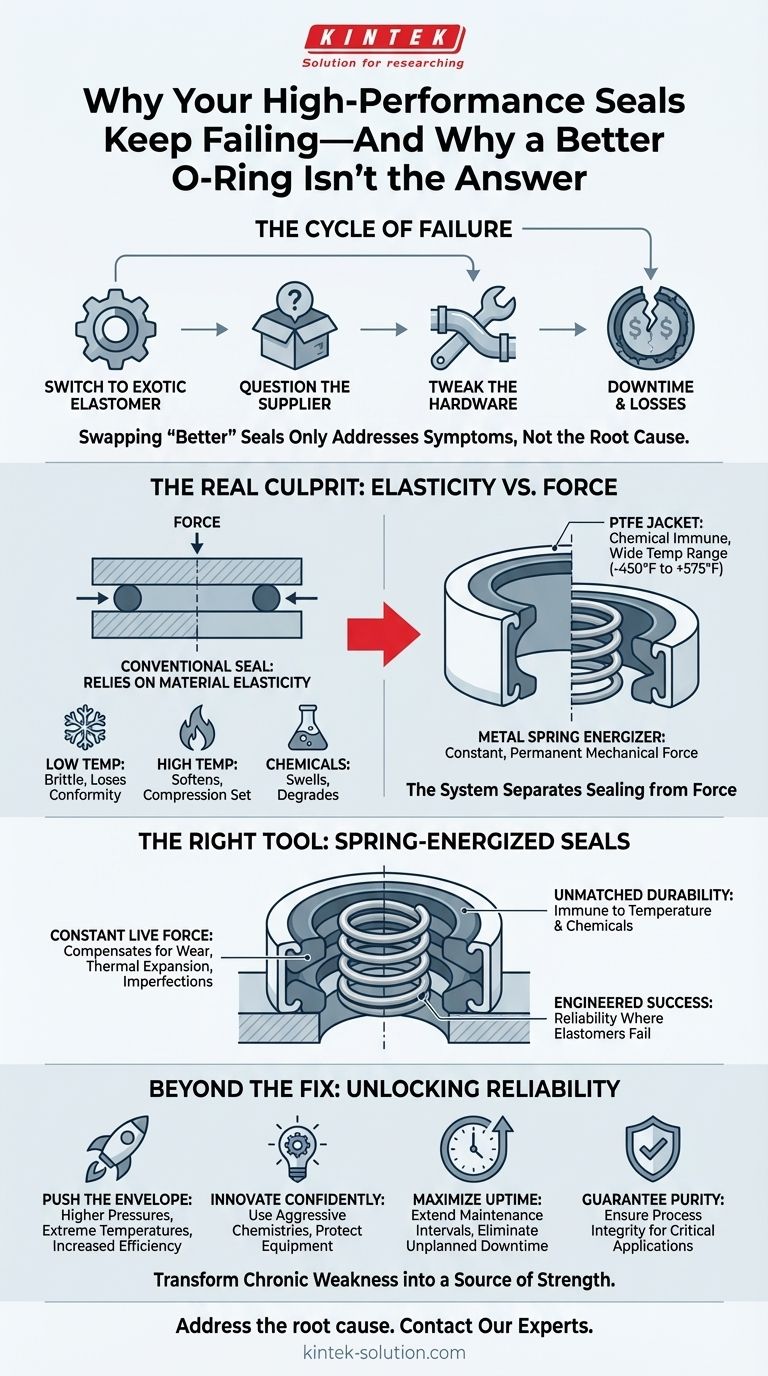

دورة الفشل: لماذا لا يعمل تبديل موانع التسرب "الأفضل"

عندما يفشل مانع التسرب تحت درجات الحرارة القصوى أو المواد الكيميائية العدوانية أو الضغط العالي، فإن الاستجابة المعتادة هي البحث عن نسخة "أفضل" من نفس الحل. قد تقوم بما يلي:

- التبديل إلى مادة مطاطية أكثر غرابة، مثل FKM أو FFKM المتخصصة، على أمل أن تتحمل مواصفاتها الفائقة.

- التشكيك في المورد، والتساؤل عما إذا كنت قد تلقيت دفعة سيئة وطلب بدائل من مصدر مختلف.

- تعديل الجهاز، وضبط أبعاد التجويف أو التشطيبات السطحية، معتقدًا أن المشكلة ميكانيكية.

هذه خطوات منطقية، لكنها غالبًا ما تؤدي إلى نفس النتيجة: فشل مبكر آخر. يتزايد إحباط الفريق. تتأخر جداول المشروع. في الصناعات المنظمة مثل الطبية أو أشباه الموصلات، يمكن أن يؤدي فشل مانع تسرب واحد إلى المساس بنقاء المنتج، مما يؤدي إلى التخلص من دفعات كاملة. تستهلك الصيانة المتكررة غير المخطط لها الميزانيات وتقوض الثقة في موثوقية المعدات.

تستمر دورة التجربة والخطأ هذه لأن هذه "الحلول" تعالج الأعراض فقط. تكمن المشكلة الحقيقية في قيود أساسية للتكنولوجيا التي يحاول الجميع تحسينها.

الجاني الحقيقي: مرونة المادة مقابل القوة الميكانيكية

تعتمد موانع التسرب التقليدية، من حلقات النيتريل الأساسية إلى البوليمرات الأكثر تقدمًا، على مبدأ واحد: مرونة المادة. تأتي قدرتها على منع التسرب من "مرونتها" الخاصة. تقوم بضغط المادة في أخدود، وهي تدفع للخلف، مما يخلق حاجزًا.

هذه هي الحقيقة المخفية: في البيئات القاسية، تكون مرونة المادة هي أول ما يذهب.

- في درجات الحرارة المنخفضة، تصبح المواد المطاطية صلبة وهشة، وتفقد قدرتها على التكيف مع الأسطح.

- في درجات الحرارة المرتفعة، تصبح لينة، وتتحلل، وتتشوه بشكل دائم - وهي ظاهرة تُعرف باسم "مجموعة الضغط". تصبح مسحوقة وتبقى مسحوقة ببساطة.

- تحت الهجوم الكيميائي، تنتفخ المادة أو تتحلل، وتفقد جميع خصائصها المصممة.

بغض النظر عن مدى "أداء" المادة المطاطية، فأنت لا تزال تراهن على مرونتها المتأصلة للبقاء على قيد الحياة في الظروف التي تدمرها بنشاط. غالبًا ما يكون تبديل مادة مطاطية بأخرى مجرد مسألة تأخير الفشل الحتمي، وليس منعه.

إن جذر المشكلة ليس في *جودة* مانع التسرب الخاص بك؛ بل هو في *المبدأ* المادي الذي يعتمد عليه. لتحقيق موثوقية حقيقية، تحتاج إلى نظام لا يعتمد على خصائص المواد الهشة.

الأداة المناسبة للمهمة: هندسة مانع تسرب دائم

لحل هذه المشكلة حقًا، تحتاج إلى فصل مهمة *منع التسرب* عن مهمة *توفير القوة*. تحتاج إلى نظام مكون من جزأين مميزين:

- سترة مصنوعة من مادة محصنة تقريبًا ضد المواد الكيميائية ودرجات الحرارة القصوى.

- مُنشط داخلي يوفر قوة ميكانيكية ثابتة ودائمة، مستقلة عن حالة السترة.

هذا هو المبدأ الأنيق والقوي وراء مانع التسرب المُنشط بالزنبرك.

كيف تكسر موانع التسرب المُنشطة بالزنبرك الدورة

مانع التسرب المُنشط بالزنبرك ليس مجرد حلقة دائرية أخرى. إنه نظام مصمم من الألف إلى الياء للتغلب على نقاط الفشل لموانع التسرب التقليدية.

- السترة: الجسم الخارجي مصمم بدقة من بوليمر قوي مثل PTFE. يوفر هذا مقاومة كيميائية شبه عالمية ونطاق درجة حرارة تشغيل واسع بشكل لا يصدق (من درجات الحرارة شديدة البرودة إلى أكثر من 575 درجة فهرنهايت / 300 درجة مئوية). يعمل كحاجز لا يمكن اختراقه.

- المُنشط: داخل سترة PTFE يوجد زنبرك معدني متين. هذه هي محرك مانع التسرب. يوفر القوة المستمرة والحية التي تدفع شفاه السترة مقابل أسطح منع التسرب. لا يهتم الزنبرك بتقلبات درجات الحرارة أو المذيبات العدوانية أو الضغط العالي. يوفر حمولة ميكانيكية ثابتة اليوم، وغدًا، وبعد سنوات من الآن.

على عكس الحلقة الدائرية التي تتعب وتتوقف، يعوض المُنشط الزنبركي باستمرار عن تآكل السترة والتمدد الحر وعيوب الجهاز، مما يضمن إحكام الإغلاق طوال عمر المكون.

في KINTEK، نحن متخصصون في تصنيع مكونات PTFE عالية الأداء هذه. موانع التسرب المُنشطة بالزنبرك لدينا ليست مجرد منتجات؛ إنها التجسيد المادي لمبدأ حل المشكلات هذا. إنها مصممة للنجاح حيث تفشل المواد المطاطية، مما يوفر الموثوقية المطلوبة في تطبيقات أشباه الموصلات والأجهزة الطبية والصناعية الحيوية.

ما وراء الإصلاح: ما تفتحه موثوقية منع التسرب الحقيقية

بمجرد أن تتوقف عن محاربة المعركة المتكررة لموانع التسرب الفاشلة، فإنك تفتح إمكانيات جديدة. الانتقال من نموذج "كسر وإصلاح" تفاعلي إلى نموذج استباقي وموثوق يغير ما هو ممكن لعملك.

مع حل منع تسرب قوي حقًا، يمكنك الآن:

- تجاوز الحدود: قم بتشغيل عملياتك عند ضغوط أعلى أو درجات حرارة أكثر تطرفًا لزيادة الإنتاجية والكفاءة، دون الخوف من التسرب.

- الابتكار بثقة: استخدم كيمياء جديدة وعدوانية في عملية البحث والتطوير الخاصة بك لتطوير منتجات الجيل التالي، مع العلم أن معداتك محمية من التلوث.

- زيادة وقت التشغيل إلى الحد الأقصى: قم بتمديد فترات الصيانة المخطط لها بشكل كبير وتخلص تقريبًا من وقت التوقف غير المخطط له، مما يوفر الموارد ويحسن أرباحك.

- ضمان النقاء: في التطبيقات الحساسة مثل تصنيع أشباه الموصلات أو الأجهزة الطبية، يمكنك ضمان مستوى من سلامة العملية لم يكن ممكنًا في السابق.

هذا لا يتعلق فقط باستبدال جزء معيب. يتعلق الأمر بترقية قدرة وموثوقية نظامك بالكامل. من خلال معالجة السبب الجذري لفشل مانع التسرب، فإنك تحول نقطة ضعف مزمنة إلى مصدر قوة.

تحديات منع التسرب الخاصة بك فريدة من نوعها، ويتطلب الحل أكثر من مجرد جزء جاهز. يتطلب فهم القوى الأساسية المعنية. دعنا نناقش كيفية تطبيق هذه المبادئ على مشروعك الأكثر تطلبًا. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- أشرطة إحكام PTFE المخصصة للتطبيقات الصناعية وعالية التقنية

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

المقالات ذات الصلة

- فيزياء الملاءمة المثالية: كيف تقضي مادة PTFE على المشتتات الخفية للرياضي

- عندما لا يكون "الخمول الكيميائي" كافيًا: السبب الخفي لفشل مكونات PTFE

- العمود الفقري غير المرئي: لماذا يعتبر PTFE الخيار الافتراضي للمشاكل المستحيلة

- التكلفة غير المتناظرة للفشل: لماذا يعد PTFE الدقيق خط دفاعك الأخير

- لماذا تفشل أجزاء PTFE عالية الأداء لديك - ولماذا لا يكون الخطأ من المادة