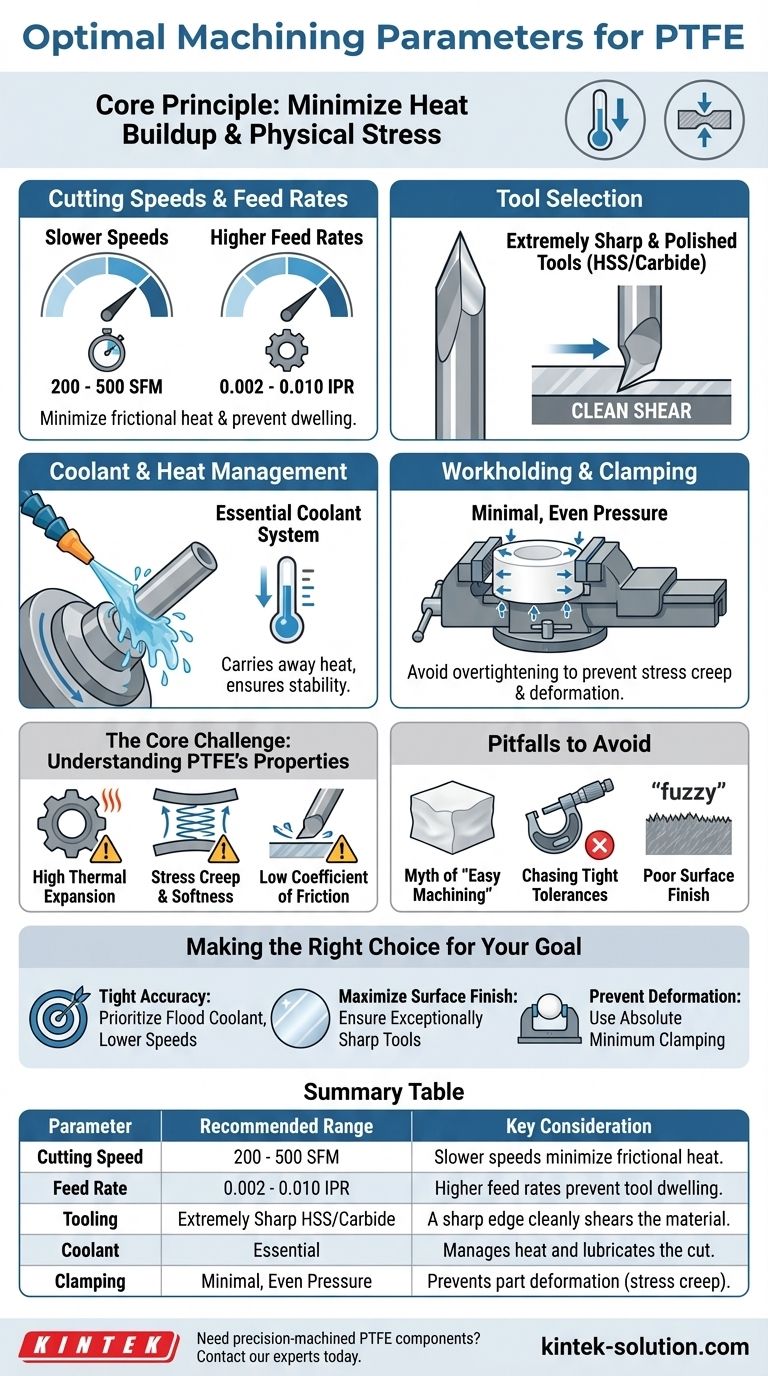

للحصول على أفضل تشغيل لـ PTFE، يجب عليك استخدام سرعات قطع أبطأ تتراوح بين 200 و 500 قدم في الدقيقة (SFM) ومعدلات تغذية أعلى تتراوح من 0.002 إلى 0.010 بوصة لكل دورة. المبدأ الأساسي هو تقليل تراكم الحرارة والإجهاد المادي على المادة، مما يتطلب أدوات حادة للغاية، واستخدام سائل التبريد، وضغط تثبيت أدنى لمنع تشوه الجزء.

التحدي المركزي في تشغيل PTFE ليس ليونته، بل خصائصه الفيزيائية الفريدة. يعتمد النجاح كليًا على إدارة تمدده الحراري العالي وميله إلى التشوه تحت الضغط (زحف الإجهاد)، بدلاً من التعامل معه كبلاستيك أو معدن نموذجي.

التحدي الأساسي: التعامل مع طبيعة PTFE

على الرغم من أن ليونة PTFE تجعل قطعه يبدو سهلاً، إلا أن تحقيق الدقة أمر صعب. تخلق الخصائص المتأصلة للمادة تحديات محددة يجب معالجتها بشكل استباقي.

التمدد الحراري العالي

يتمدد PTFE وينكمش بشكل كبير مع تغيرات درجة الحرارة. يولد الاحتكاك الناتج عن القطع حرارة، مما يتسبب في تضخم المادة أثناء عملية التشغيل. إذا لم تتم إدارته، سيكون الجزء أصغر من الحجم المطلوب بمجرد أن يبرد إلى درجة حرارة الغرفة.

زحف الإجهاد والليونة

المادة لينة وسوف تتشوه بسهولة تحت الضغط. سيؤدي تطبيق قوة تثبيت مفرطة إلى ضغط قطعة العمل، مما يؤدي إلى أبعاد غير دقيقة بمجرد إزالة الضغط. يمكن أن "ترتد" أيضًا بعد مرور أداة القطع، مما يؤثر على التشطيب السطحي النهائي والدقة.

معامل الاحتكاك المنخفض

يشتهر PTFE بأنه زلق، مما يعني أن حافة القطع الباهتة ستميل إلى دفع المادة أو جرفها بدلاً من قصها بنظافة. هذا يولد حرارة زائدة، ويُدخل إجهادًا، وينتج عنه قطع ذو جودة رديئة.

معلمات وتقنيات التشغيل الموصى بها

لمواجهة الميول الطبيعية لـ PTFE، هناك حاجة إلى نهج محدد ومقصود. الهدف دائمًا هو تقليل الحرارة والإجهاد.

سرعات القطع ومعدلات التغذية

النطاق الموصى به هو 200 إلى 500 قدم في الدقيقة (SFM) لسرعة القطع و 0.002 إلى 0.010 بوصة لكل دورة (IPR) لمعدل التغذية. تقلل السرعات الأبطأ من حرارة الاحتكاك، بينما تساعد معدلات التغذية الأعلى على إزالة المادة بكفاءة دون التوقف وإدخال حرارة غير ضرورية.

اختيار الأداة

استخدم أدوات قطع حادة للغاية ومصقولة. كل من أدوات الفولاذ عالي السرعة (HSS) وأدوات الكربيد فعالة، لكن حدة حافة القطع هي العامل الأكثر أهمية. تقطع الحافة الحادة المادة بنظافة، بينما تتسبب الحافة الباهتة في تشوهها وتمزقها.

سائل التبريد وإدارة الحرارة

نظام سائل التبريد ضروري لأي عمل يتطلب دقة. يخدم سائل التبريد وظيفتين أساسيتين: فهو يزيت القطع والأهم من ذلك، أنه يزيل الحرارة، مما يضمن بقاء قطعة العمل مستقرة الأبعاد طوال العملية.

تثبيت قطعة العمل والتثبيت

طبق أدنى قدر من ضغط التثبيت الموزع بالتساوي. تجنب إحكام ربط المشابك أو الظرف بشكل مفرط. تجهيزات التثبيت المخصصة التي تدعم قطعة العمل دون ضغطها مثالية للحفاظ على تفاوتات دقيقة.

فهم المزالق التي يجب تجنبها

العديد من ممارسات التشغيل الشائعة ستنتج نتائج سيئة مع PTFE. يعد فهم هذه المزالق أمرًا أساسيًا لتجنب الأخطاء المكلفة وهدر المواد.

أسطورة "التشغيل السهل"

ليونة PTFE خادعة. في حين أن إزالة المادة سهلة، فإن تحقيق الاستقرار الأبعاد والتشطيب السطحي الجيد يمثل تحديًا كبيرًا. لا تتعامل معها بنفس تقنيات السرعة العالية المستخدمة للمواد الأكثر صلابة.

السعي وراء التفاوتات الضيقة

الحفاظ على تفاوتات ضيقة جدًا في أجزاء PTFE أمر صعب ويتطلب بيئة وعملية خاضعة للرقابة. يجب على المشغل مراقبة التمدد الحراري وتآكل الأداة باستمرار، وإجراء التعديلات حسب الحاجة.

ضعف التشطيب السطحي

يعد التشطيب السطحي الخشن أو "الزغبي" علامة واضحة على وجود خطأ ما. الأسباب الأكثر شيوعًا هي أداة قطع باهتة، أو توليد حرارة مفرط، أو اهتزاز وتشويش ناتج عن إعداد غير مستقر.

اتخاذ الخيار الصحيح لهدفك

سيحدد هدفك المحدد المعلمات التي يجب أن تعطيها الأولوية.

- إذا كان تركيزك الأساسي هو تحقيق دقة أبعاد دقيقة: أعطِ الأولوية للإدارة الحرارية الفعالة باستخدام نظام سائل تبريد غامر والحفاظ على سرعات القطع في الطرف الأدنى من النطاق الموصى به.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من التشطيب السطحي: تأكد من أن أدوات القطع حادة بشكل استثنائي مع وجه مصقول لمنع المادة من الالتصاق والتمزق.

- إذا كان تركيزك الأساسي هو منع تشوه الجزء: استخدم الحد الأدنى المطلق لضغط التثبيت المطلوب لتثبيت الجزء بأمان، وتأكد من توزيع القوة على مساحة سطح واسعة.

إتقان تشغيل PTFE يأتي من احترام خصائص المادة وتكييف عمليتك لاستيعابها.

جدول الملخص:

| المعلمة | النطاق الموصى به | الاعتبار الرئيسي |

|---|---|---|

| سرعة القطع | 200 - 500 قدم في الدقيقة | السرعات الأبطأ تقلل من حرارة الاحتكاك. |

| معدل التغذية | 0.002 - 0.010 بوصة/دورة | معدلات التغذية الأعلى تمنع توقف الأداة. |

| الأدوات | فولاذ عالي السرعة/كربيد حاد للغاية | الحافة الحادة تقص المادة بنظافة. |

| سائل التبريد | ضروري | يدير الحرارة ويزيت القطع. |

| التثبيت | ضغط أدنى ومتساوٍ | يمنع تشوه الجزء (زحف الإجهاد). |

هل تحتاج إلى مكونات PTFE مُشغلة بدقة تحافظ على شكلها وأبعادها؟

في KINTEK، نحن متخصصون في تشغيل PTFE لصناعات أشباه الموصلات والطب والمختبرات. تضمن خبرتنا في إدارة التمدد الحراري وزحف الإجهاد إنتاج الحشيات والبطانات والأدوات المخبرية المخصصة الخاصة بك وفقًا للمواصفات الدقيقة، من النماذج الأولية إلى الطلبات عالية الحجم.

اتصل بخبرائنا اليوم لمناقشة مشروعك والحصول على عرض أسعار!

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- اسطوانات قياس PTFE المخصصة للتطبيقات العلمية والصناعية المتقدمة

- صواني مربعة من PTFE مخصصة للاستخدام الصناعي والمختبري

يسأل الناس أيضًا

- ما هي بعض نصائح التركيب لألواح PTFE؟ تحقيق إغلاق مثالي وخالٍ من التسرب

- ما هي الفوائد التي توفرها الأنابيب المبطنة بـ PTFE من حيث تدفق المواد الكيميائية؟ ضمان نقل خالٍ من التآكل وعالي النقاء

- ما هي الوظائف الأساسية لمفاصل التمدد المصنوعة من PTFE؟ حماية أنظمة الأنابيب من الإجهاد والفشل

- ما الذي يجعل منفاخ PTFE مناسبًا لتطبيقات الثني الديناميكي؟ يتحمل ملايين الدورات في البيئات القاسية

- في أي الصناعات تُستخدم حلقات O المصنوعة من PTFE؟ موانع تسرب أساسية للظروف القاسية

- ما الذي يجعل موانع التسرب المصنوعة من PTFE مناسبة للتطبيقات ذات درجات الحرارة العالية؟ استقرار حراري وكيميائي لا مثيل له

- هل حلقات الدعم المصنوعة من PTFE و PEEK نقية عادةً، أم أنها تحتوي على مواد مالئة؟ اكتشف دور المواد المالئة في موانع التسرب عالية الأداء

- ما هي مقاومة PTFE و mPTFE للإشعاع؟ رؤى رئيسية لتطبيقات أشباه الموصلات والطب