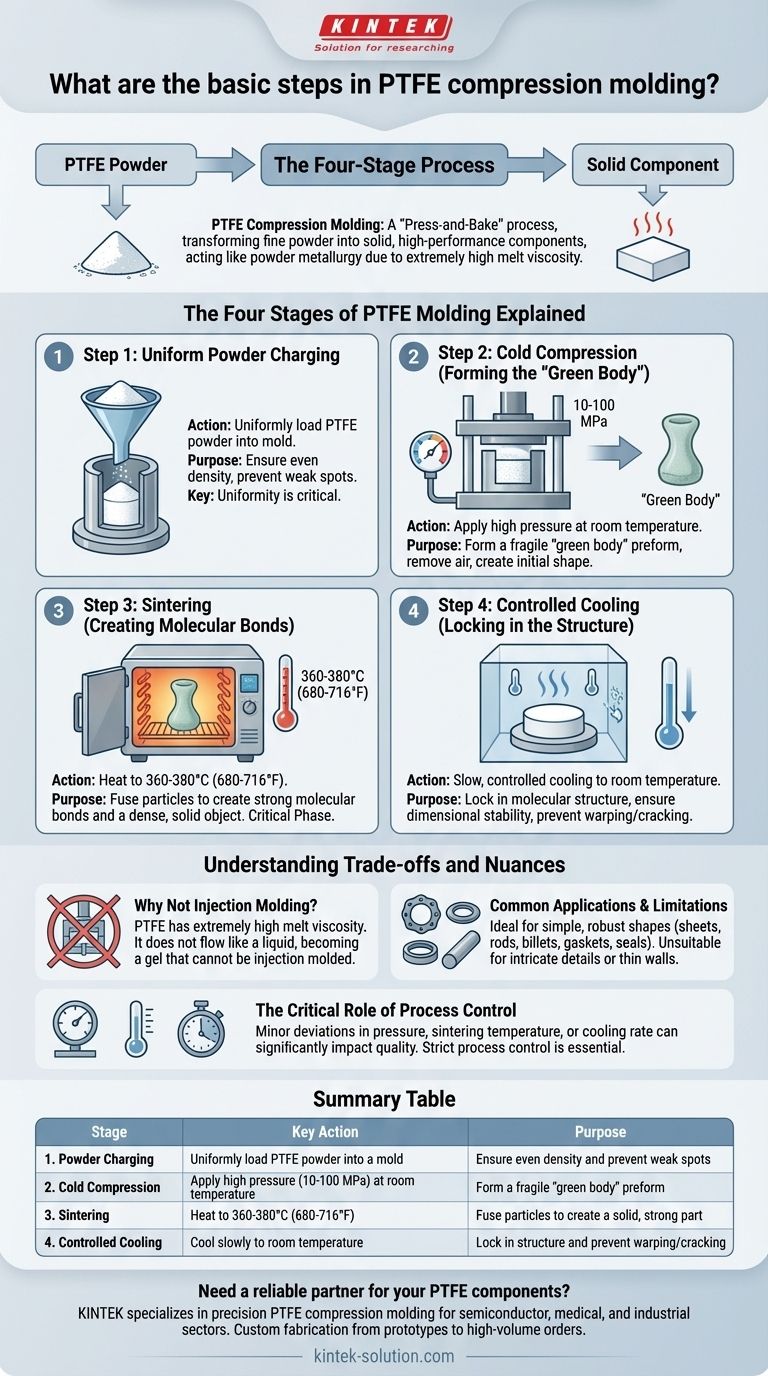

في جوهرها، تعد عملية قولبة PTFE بالضغط عملية من أربع مراحل تحول المسحوق الناعم إلى مكون صلب وعالي الأداء. وهي تتضمن ملء القالب بشكل موحد براتنج PTFE، وضغطه تحت ضغط عالٍ في درجة حرارة الغرفة، وتسخينه في عملية تسمى التلبيد لدمج الجسيمات، وأخيراً، تبريده في ظل ظروف خاضعة للرقابة لتحقيق شكله النهائي.

على عكس المواد البلاستيكية الشائعة التي يتم صهرها وحقنها، يتمتع PTFE بلزوجة انصهار عالية للغاية، مما يجعل معالجته بالطرق التقليدية مستحيلة. لذلك، تعمل القولبة بالضغط أشبه بتعدين المساحيق - وهي طريقة "الضغط والخبز" التي تدمج الجسيمات معًا دون الوصول أبدًا إلى حالة سائلة حقيقية.

شرح المراحل الأربع لقولبة PTFE

كل خطوة في عملية القولبة بالضغط حاسمة لتطوير الخصائص الفريدة لقطعة PTFE النهائية، بدءًا من مقاومتها الكيميائية وصولًا إلى قوتها الميكانيكية.

المرحلة 1: شحن المسحوق بشكل موحد

تبدأ العملية بتحميل كمية محددة من مسحوق PTFE بعناية في تجويف القالب.

مفتاح هذه المرحلة هو التوحيد. أي توزيع غير متساوٍ للمسحوق يمكن أن يؤدي إلى تباينات في الكثافة، مما يخلق نقاط ضعف ويضر بالسلامة الهيكلية للمكون النهائي.

المرحلة 2: الضغط البارد (تشكيل "الجسم الأخضر")

بعد ذلك، يتم ضغط المسحوق في درجة حرارة الغرفة باستخدام ضغوط تتراوح بين 10 إلى 100 ميجا باسكال.

هذا الضغط العالي يجبر جسيمات المسحوق الفردية على الاتصال الوثيق، وإزالة الهواء وتشكيل شكل أولي هش. غالبًا ما يطلق على هذا الشكل الملبد مسبقًا اسم "الجسم الأخضر" أو القالب الأولي. له الشكل الصحيح ولكنه يفتقر إلى أي قوة ميكانيكية كبيرة.

المرحلة 3: التلبيد (إنشاء الروابط الجزيئية)

يتم إخراج الجسم الأخضر بعناية من القالب ووضعه في فرن للتلبيد، وهي المرحلة الأكثر أهمية في العملية.

يتم تسخين المكون إلى درجة حرارة دقيقة تتراوح بين 360-380 درجة مئوية (680-716 درجة فهرنهايت). عند هذه الدرجة، تندمج جسيمات PTFE معًا، مما يخلق روابط جزيئية قوية ويحول القالب الأولي الهش إلى جسم صلب وكثيف. هذا هو المكان الذي يتم فيه تحديد الخصائص الميكانيكية النهائية للمادة.

المرحلة 4: التبريد المتحكم فيه (تثبيت الهيكل)

بعد التلبيد، يجب تبريد المكون مرة أخرى إلى درجة حرارة الغرفة بطريقة خاضعة للرقابة العالية.

التبريد البطيء ضروري. يمكن أن يؤدي التبريد السريع إلى إجهادات داخلية، مما يؤدي إلى التواء أو حتى تشقق. هذه المرحلة النهائية تثبت التركيب الجزيئي للقطعة وتضمن استقرارها البعدي وأدائها.

فهم المفاضلات والفروق الدقيقة

على الرغم من بساطته، يعتمد نجاح قولبة PTFE بالضغط على فهم متطلباته وقيوده الفريدة.

لماذا لا نستخدم القولبة بالحقن التقليدية؟

السبب الرئيسي لهذه العملية المتخصصة هو لزوجة انصهار PTFE العالية للغاية. حتى عند تسخينه فوق نقطة انصهاره، فإنه لا يتدفق كسائل. بدلاً من ذلك، يصبح مادة هلامية لزجة لا يمكن إجبارها على الدخول إلى القالب بالسرعة والدقة التي توفرها القولبة بالحقن.

التطبيقات والقيود الشائعة

القولبة بالضغط مثالية لإنتاج أشكال بسيطة وقوية ذات جدران سميكة.

تتفوق هذه الطريقة في إنشاء مواد مخزونة مثل الألواح والقضبان والكتل، والتي يتم تشغيلها غالبًا إلى أجزاء أكثر تعقيدًا. كما أنها مثالية لتصنيع مكونات مثل الحشوات، والسدادات، والمحامل. ومع ذلك، فهي غير مناسبة بشكل عام لإنشاء أجزاء ذات تفاصيل معقدة أو جدران رقيقة.

الدور الحاسم للتحكم في العملية

تعتمد جودة قطعة PTFE المقولبة بشكل كبير على متغيرات العملية. يمكن أن تؤثر الانحرافات الطفيفة في الضغط أو درجة حرارة التلبيد أو معدل التبريد بشكل كبير على كثافة الجزء النهائي ومساميته وقوته الميكانيكية. وهذا يجعل التحكم الصارم في العملية ضروريًا للغاية لإنتاج مكونات موثوقة.

اتخاذ الخيار الصحيح لهدفك

يتيح لك فهم هذه العملية تحديد مواصفات الأجزاء والمواد بشكل أكثر فعالية.

- إذا كان تركيزك الأساسي هو موثوقية المكون: أصر على دورات التلبيد والتبريد الخاضعة للرقابة، حيث أن هذه الخطوات هي الأكثر أهمية لضمان خصائص مادية متسقة ومنع الفشل المبكر.

- إذا كان تركيزك الأساسي هو إنتاج أشكال مخزون بسيطة: أدرك أن القولبة بالضغط هي الطريقة الأكثر مباشرة وفعالية من حيث التكلفة لإنشاء كتل وقضبان وألواح PTFE عالية الجودة للتشغيل اللاحق.

- إذا كان تركيزك الأساسي هو تصميم أجزاء معقدة: افهم أن الجزء الخاص بك سيتم تشغيله على الأرجح من شكل مخزون مُقولب بالضغط بدلاً من أن يتم تشكيله مباشرة، مما سيؤثر على اعتبارات التصميم مثل حجم الميزة والتفاوتات.

يعد إتقان هذه الخطوات الأساسية الأربعة هو المفتاح لتحديد أو تصنيع أو استكشاف أخطاء أي مكون PTFE مُقولب بالضغط بنجاح.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. شحن المسحوق | تحميل مسحوق PTFE بشكل موحد في القالب | ضمان كثافة متساوية ومنع نقاط الضعف |

| 2. الضغط البارد | تطبيق ضغط عالٍ (10-100 ميجا باسكال) في درجة حرارة الغرفة | تشكيل قالب أولي "أخضر" هش |

| 3. التلبيد | التسخين إلى 360-380 درجة مئوية (680-716 درجة فهرنهايت) | دمج الجسيمات لإنشاء جزء صلب وقوي |

| 4. التبريد المتحكم فيه | التبريد ببطء إلى درجة حرارة الغرفة | تثبيت الهيكل ومنع التواء/تشقق |

هل تحتاج إلى شريك موثوق به لمكونات PTFE الخاصة بك؟

تتخصص KINTEK في قولبة PTFE الدقيقة بالضغط، وتصنيع حشوات وبطانات وأدوات مختبر عالية الأداء لقطاعات أشباه الموصلات والطبية والصناعية. يضمن التحكم الصارم في عمليتنا أن تتمتع أجزائك بكثافة وقوة ومقاومة كيميائية متسقة تتطلبها.

نحن نقدم تصنيعًا مخصصًا بدءًا من النماذج الأولية وحتى الطلبات عالية الحجم. اتصل بخبرائنا اليوم لمناقشة مشروعك والحصول على عرض أسعار!

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- اسطوانات قياس PTFE المخصصة للتطبيقات العلمية والصناعية المتقدمة

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لمادة PTFE؟ أداء لا مثيل له للبيئات القاسية

- لماذا يُفضل التصنيع باستخدام الحاسب الآلي (CNC) لأجزاء التفلون على الطرق الأخرى؟ اكتشف الدقة والتصاميم المعقدة

- كيف يساهم PTFE في انخفاض الاحتكاك ومقاومة التآكل؟ حقق أداءً فائقًا باستخدام المواد المتقدمة

- لماذا يعتبر قضيب PTFE مناسبًا لتطبيقات السيارات؟ عزز أداء السيارة ومتانتها

- ما هي النصائح التي يمكن أن تحسن نتائج تشغيل مادة التفلون؟ إتقان الأدوات الحادة، والتحكم في الحرارة، والدعم الصلب