في جوهرها، تصنيع جلب PTFE المصبوبة هو عملية تعدين مساحيق مكيفة للبوليمرات. تتضمن ضغط مسحوق PTFE البكر أو المخلوط في شكل أولي ثم تسخينه، أو "تلبيده"، عند درجة حرارة عالية لدمج الجزيئات في مكون صلب ومتين.

النقطة الحاسمة هي أن PTFE لا تتم معالجته بالذوبان مثل البلاستيك الشائع. بدلاً من ذلك، يتم تشكيله من خلال الضغط العالي في درجة حرارة الغرفة ثم خبزه في فرن، وهي عملية تحدد خصائصه النهائية وإمكانيات تصميمه.

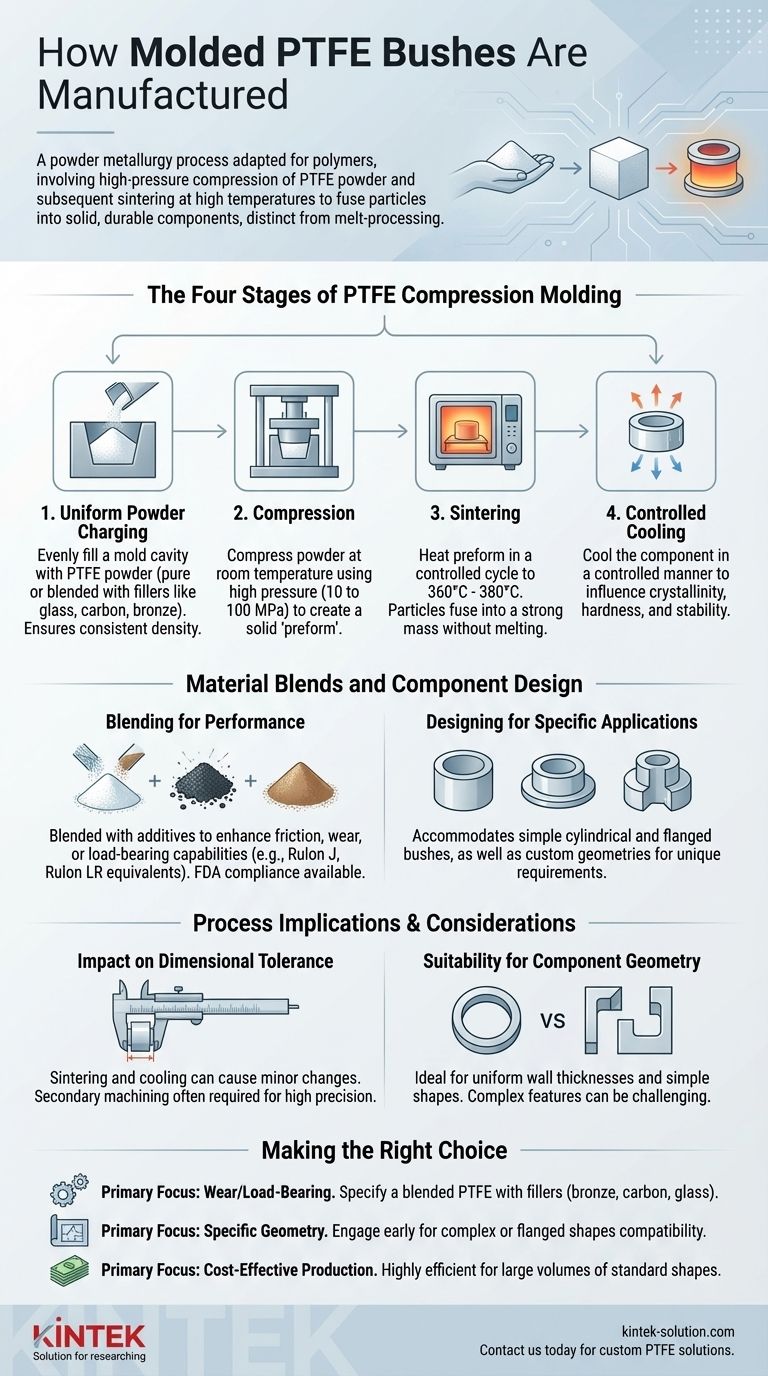

المراحل الأربع لتشكيل PTFE بالضغط

إن إنشاء جلبة PTFE مصبوبة هو عملية دقيقة ومتعددة المراحل. كل خطوة حاسمة لضمان أن المكون النهائي يلبي المواصفات الميكانيكية والأبعاد المطلوبة.

المرحلة 1: شحن المسحوق الموحد

الخطوة الأولى هي ملء تجويف القالب بمسحوق PTFE بالتساوي. قد يكون هذا المسحوق PTFE نقيًا أو مزيجًا يحتوي على مواد مالئة مثل الزجاج أو الكربون أو البرونز لتعزيز خصائص معينة.

يعد ضمان توزيع المسحوق بشكل موحد أمرًا ضروريًا لكثافة متسقة ومنع نقاط الضعف في الجزء النهائي.

المرحلة 2: الضغط

بعد ذلك، يتم ضغط المسحوق داخل القالب في درجة حرارة الغرفة. يتم ذلك باستخدام ضغط عالٍ، يتراوح عادةً من 10 إلى 100 ميجا باسكال.

تحول مرحلة الضغط هذه المسحوق السائب إلى كتلة صلبة وهشة تُعرف باسم "الشكل الأولي" الذي له الشكل الأساسي للجلبة النهائية.

المرحلة 3: التلبيد

يتم إزالة الشكل الأولي بعناية من القالب ووضعه في فرن التلبيد. يتم تسخينه في دورة يتم التحكم فيها بدقة إلى درجة حرارة تتراوح بين 360 درجة مئوية و 380 درجة مئوية (680-716 درجة فهرنهايت).

أثناء التلبيد، تندمج جزيئات PTFE الفردية معًا، مما يخلق كتلة قوية وصلبة دون إذابة المادة فعليًا. هذا الترابط الجزيئي هو ما يمنح الجزء النهائي قوته وخصائصه الفريدة.

المرحلة 4: التبريد المتحكم فيه

بعد التلبيد، يتم تبريد المكون بطريقة محكمة. معدل التبريد حاسم لأنه يؤثر على تبلور PTFE، والذي بدوره يؤثر على خصائص مثل الصلابة ومقاومة التآكل والاستقرار الأبعاد.

خلطات المواد وتصميم المكونات

عملية التشكيل بالضغط قابلة للتكيف بدرجة كبيرة، مما يسمح بتخصيص كبير لكل من تركيب المواد وهندسة الجزء النهائي.

الخلط لتحقيق الأداء

نادرًا ما يستخدم PTFE النقي. في كثير من الأحيان، يتم خلط المسحوق مع إضافات أو مواد مالئة لتعزيز خصائص محددة.

على سبيل المثال، يمكن صياغة خلطات المواد لتكون مكافئة لدرجات معينة مثل Rulon J أو Rulon LR لتحقيق قدرات الاحتكاك أو التآكل أو تحمل الأحمال المطلوبة. يمكن للإضافات أيضًا أن تلبي المعايير التنظيمية، مثل تلك الصادرة عن إدارة الغذاء والدواء (FDA).

التصميم لتطبيقات محددة

بينما العملية مناسبة تمامًا للأشكال البسيطة، إلا أنها يمكن أن تنتج مجموعة متنوعة من تصميمات الجلب.

تشمل الأشكال الشائعة الجلب الأسطوانية البسيطة والجلب ذات الحافة. يمكن للعملية أيضًا أن تستوعب الأشكال الهندسية المخصصة المصممة خصيصًا لمتطلبات الأجهزة أو التجميع الفريدة.

فهم تداعيات العملية

تؤثر طبيعة التشكيل بالضغط بشكل مباشر على المنتج النهائي، وهو ما يجب على المهندسين والمصممين مراعاته.

التأثير على التفاوت الأبعاد

نظرًا لأن الجزء لا يتم تشكيله بالحقن من سائل، فإن تحقيق تفاوتات دقيقة للغاية مباشرة من القالب يمكن أن يكون تحديًا. يمكن أن يتسبب التلبيد والتبريد في تغييرات طفيفة ومتوقعة في الأبعاد.

للتطبيقات التي تتطلب دقة عالية جدًا، غالبًا ما يتم إجراء خطوة تشغيل ثانوية على الجلبة الملبدة.

ملاءمة هندسة المكون

التشكيل بالضغط مثالي لإنتاج الأجزاء ذات السماكات الجدارية المتجانسة نسبيًا والأشكال الهندسية الأبسط، مثل الحلقات والأسطوانات.

يمكن أن تخلق الميزات المعقدة مثل الزوايا الداخلية الحادة أو التغيرات الجذرية في السماكة تحديات في تدفق المسحوق وكثافته، مما قد يؤثر على سلامة الجزء النهائي.

اتخاذ الخيار الصحيح لتطبيقك

استخدم عملية التصنيع لتوجيه تصميمك واختيار المواد.

- إذا كان تركيزك الأساسي على مقاومة التآكل أو تحمل الأحمال: حدد مادة PTFE مخلوطة مع مادة مالئة مثل البرونز أو الكربون أو الزجاج.

- إذا كان تركيزك الأساسي على هندسة معينة: تواصل مع الشركة المصنعة مبكرًا لضمان توافق تصميمك مع عملية التشكيل بالضغط، خاصة للأشكال ذات الحواف أو المخصصة.

- إذا كان تركيزك الأساسي على الإنتاج الفعال من حيث التكلفة للأشكال القياسية: هذه العملية فعالة للغاية لإنتاج جلب أسطوانية بسيطة بكميات كبيرة.

إن فهم كيفية صنع جلبة PTFE يمكّنك من تحديد مكون مناسب تمامًا لوظيفته المقصودة.

جدول الملخص:

| المرحلة | العملية الرئيسية | التفاصيل |

|---|---|---|

| 1. شحن المسحوق | ملء القالب بالتساوي | يضمن كثافة متسقة مع PTFE أو خلطات المواد المالئة. |

| 2. الضغط | التشكيل بالضغط العالي | ينشئ "شكلًا أوليًا" بضغط 10-100 ميجا باسكال. |

| 3. التلبيد | الاندماج بدرجة حرارة عالية | يُسخن إلى 360-380 درجة مئوية لربط الجزيئات دون ذوبان. |

| 4. التبريد | التبريد بمعدل متحكم فيه | يحدد التبلور النهائي والاستقرار الأبعاد. |

هل تحتاج إلى جلبة PTFE مخصصة لتطبيقك؟

في KINTEK، نحن متخصصون في تصنيع مكونات PTFE عالية الأداء، بما في ذلك الأختام والبطانات والأواني المخبرية، لقطاعات أشباه الموصلات والطب والمختبرات والصناعة. تضمن عملية التشكيل بالضغط الدقيقة لدينا أن تلبي جلباتك المواصفات الدقيقة لمقاومة التآكل وتحمل الأحمال والأشكال الهندسية المعقدة - من النماذج الأولية إلى الطلبات ذات الحجم الكبير.

اتصل بنا اليوم لمناقشة مشروعك وتلقي عرض أسعار لحلول PTFE المخصصة التي توفر الموثوقية والأداء.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

- قضبان PTFE قابلة للتخصيص للتطبيقات الصناعية المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

يسأل الناس أيضًا

- ما هو نطاق درجة حرارة التشغيل لـ PTFE؟ إتقان التطبيقات القصوى للحرارة والتطبيقات المبردة

- ما هي الفوائد الرئيسية لـ PTFE في التصنيع المخصص؟ أطلق العنان للأداء في الظروف القاسية

- ما هي الخصائص الفريدة لـ PTFE؟ افتح الأداء الذي لا مثيل له في التطبيقات الصعبة

- ما هو الاسم الشائع لـ PTFE وما هي خصائصه الفريدة؟ اكتشف مقاومة كيميائية وحرارية لا مثيل لها

- لماذا يعتبر PTFE مناسبًا للتطبيقات المبردة أو درجات الحرارة العالية؟ ثبات حراري لا مثيل له من -450 درجة فهرنهايت إلى 500 درجة فهرنهايت