إنه سيناريو يخشاه كل مهندس تصميم. النموذج الأولي، بعد أسابيع من العمل الدؤوب، يجتاز كل اختبار أولي. يبدو مثاليًا. ثم، بعد أسبوع من اختبار المتانة، يفشل. ليس بوميض درامي، بل بخطأ هادئ وغير قابل للتفسير. تتدهور سلامة الإشارة، أو ترتفع درجة حرارة المعالج، أو يعطي المستشعر قراءات غير منتظمة. تجد نفسك تحدق في جهاز *يجب* أن يعمل، ولكنه لا يعمل، دون سبب واضح.

دورة استكشاف الأخطاء وإصلاحها التي لا تنتهي

هذا ليس حادثًا معزولًا؛ إنها صداع مزمن في تصميم الإلكترونيات عالية الأداء. عندما تظهر هذه الأعطال "الشبحية"، تبدأ قائمة استكشاف الأخطاء وإصلاحها.

قد تلوم وصلة لحام معيبة، أو مصدر طاقة صاخب، أو حتى خطأ في البرامج الثابتة. قد يقضي الفريق أيامًا، بل أسابيع، في استبدال المكونات النشطة، وإعادة توجيه المسارات على لوحة الدوائر المطبوعة، وإضافة إدارة حرارية أكثر قوة مثل المراوح أو المشتتات الحرارية.

غالبًا ما يقع الشك على العوازل البلاستيكية، أو الفواصل، أو الحشيات. "ربما يكون فاصل النايلون القياسي هذا هو المشكلة"، يقترح أحدهم. لذا تستبدله ببوليمر قياسي آخر. يبدو أن المشكلة تختفي، لتظهر مرة أخرى في نموذج أولي مختلف تحت ظروف مختلفة قليلاً.

هذه الدورة من التجربة والخطأ لا تؤدي إلى إحباط فريق الهندسة لديك فحسب. إنها تخلق عواقب تجارية حقيقية جدًا:

- تأخيرات المشروع: كل حلقة استكشاف الأخطاء وإصلاحها تدفع تاريخ الإطلاق الخاص بك إلى الخلف.

- تجاوز الميزانية: الوقت المستغرق في تصحيح الأخطاء هو وقت لا يتم استغلاله في التطوير الجديد، وسلسلة من "الإصلاحات السريعة" تتراكم.

- مخاطر السمعة: إذا وصلت هذه الأعطال المتقطعة إلى المنتج النهائي، فإن تكلفة عمليات الاستدعاء والأضرار التي تلحق بسمعة علامتك التجارية في الموثوقية يمكن أن تكون هائلة.

القضية الأساسية هي أن هذه "الحلول" الشائعة هي مجرد محاولات عشوائية لأنها تفشل في معالجة السبب الحقيقي الأساسي للفشل.

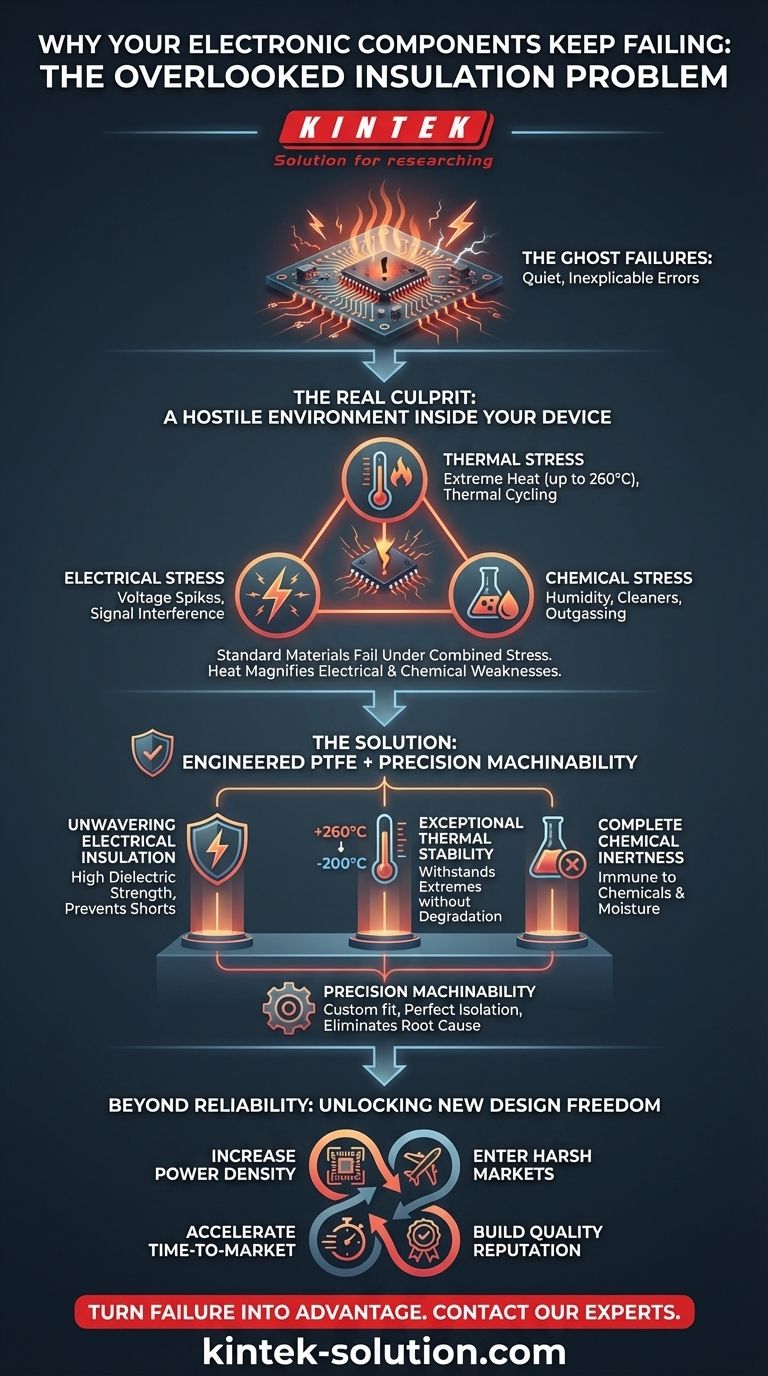

المذنب الحقيقي: بيئة معادية داخل جهازك

المشكلة ليست عاملاً واحدًا. إنها أن داخل الجهاز الإلكتروني الحديث بيئة معادية للغاية، حيث تعمل قوى متعددة معًا لتدهور المكونات. المذنب الحقيقي هو المزيج المدمر من **الضغط الكهربائي والحراري والكيميائي.**

فكر في الأمر على هذا النحو:

- الضغط الكهربائي: الوظيفة الأساسية للعازل الخاص بك هي منع التيار من الذهاب إلى حيث لا ينبغي.

- الضغط الحراري: تولد المعالجات عالية الأداء ومنظمات الطاقة والمكونات الأخرى حرارة كبيرة، مما يحرق كل شيء حولها.

- الضغط الكيميائي: بمرور الوقت، تتعرض المكونات للرطوبة، أو عوامل التنظيف من عملية التصنيع، أو حتى انبعاثات الغازات من مواد أخرى داخل الغلاف.

معظم المواد العازلة القياسية جيدة فقط في التعامل مع أحد هذه الضغوطات في وقت واحد. قد يكون البلاستيك الشائع عازلًا كهربائيًا ممتازًا في درجة حرارة الغرفة، ولكن بمجرد أن يسخن، يتغير تركيبه الجزيئي وتنخفض خصائصه العازلة. مادة أخرى قد تتحمل الحرارة بشكل مثالي، ولكنها تصبح هشة وتتشقق بعد التعرض طويل الأمد للمواد الكيميائية الضئيلة.

لا تفشل مكوناتك بسبب الحرارة *أو* الجهد. إنها تفشل لأن الحرارة *تضخم* نقاط الضعف الكهربائية والكيميائية للمواد التي تستخدمها. "الإصلاحات" التي جربتها - مثل إضافة مشتت حراري أو التبديل إلى بلاستيك قياسي آخر - كانت محكومة بالفشل لأنها عالجت جزءًا واحدًا فقط من هذه المشكلة المكونة من ثلاثة أجزاء.

مادة مصممة للبيئات المعادية

لحل مشكلة ناتجة عن ضغوطات متعددة ومتزامنة بشكل دائم، تحتاج إلى مادة يمكنها تحملها جميعًا في وقت واحد. يجب أن تكون رياضية ثلاثية، وليس مجرد عداء ماراثون.

هذا هو المكان الذي يتفوق فيه البولي تترافلوروإيثيلين (PTFE)، المعروف باسم التيفلون. لحل السبب الجذري حقًا، تحتاج إلى حل يوفر:

- عزل كهربائي لا يتزعزع: يتمتع PTFE بقوة عزل كهربائي عالية للغاية لا تفشل، حتى مع ارتفاع درجات الحرارة. إنه يمنع بشكل موثوق الدوائر القصيرة وتداخل الإشارة.

- استقرار حراري استثنائي: يمكنه تحمل درجات حرارة قصوى (من درجات الحرارة المنخفضة جدًا إلى 260 درجة مئوية / 500 درجة فهرنهايت) دون أن يذوب أو يتحلل أو يفقد خصائصه العازلة.

- خمول كيميائي كامل: PTFE مقاوم تقريبًا لجميع المواد الكيميائية والرطوبة والمذيبات، مما يضمن أنه لن يتآكل أو يضعف أو يتلوث طوال العمر الافتراضي لمنتجك.

ومع ذلك، فإن المادة وحدها هي نصف الحل. في الهندسة المعمارية المدمجة والمعقدة للإلكترونيات الحديثة، نادرًا ما يناسب الجزء الجاهز تمامًا. يمكن أن يؤدي وجود فجوة بجزء صغير من الملليمتر إلى تعريض تصميم كامل للخطر.

لهذا السبب **قابلية التشغيل الآلي الدقيقة** هي العنصر الرابع الحاسم. في KINTEK، لا نقوم فقط بتوريد PTFE؛ بل نقوم بتصنيع مكونات مخصصة وفقًا لمواصفاتك الدقيقة. من خلال تشغيل PTFE إلى عوازل وحشيات وفواصل مخصصة، نضمن ملاءمة مثالية تعزل تمامًا مكوناتك الحساسة عن البيئة المعادية المحيطة بها. حلنا ليس مجرد مادة أفضل؛ إنه حاجز مصمم بدقة للقضاء على السبب الجذري للفشل.

ما وراء الموثوقية: إطلاق العنان لحرية التصميم الجديدة

عندما تتوقف عن مطاردة الأشباح وتحل مشكلة موثوقية المكونات من مصدرها، يحدث شيء تحويلي. لا تحصل فقط على منتج أكثر موثوقية؛ بل تحصل على حرية الابتكار.

مع الثقة بأن مكوناتك الأساسية ستؤدي أداءً جيدًا في أي ظرف، يمكنك:

- زيادة كثافة الطاقة: قم بتجميع المكونات عن قرب دون الخوف من التداخل الحراري أو الكهربائي، مما يؤدي إلى أجهزة أصغر وأكثر قوة.

- دخول الأسواق القاسية: صمم منتجات بثقة لتطبيقات متطلبة في قطاعات الطيران والطب والصناعة حيث الفشل ليس خيارًا.

- تسريع وقت الوصول إلى السوق: تخلص من مرحلة استكشاف الأخطاء وإصلاحها غير المتوقعة وانتقل من التصميم إلى الإنتاج بشكل أسرع وأكثر قابلية للتنبؤ.

- بناء سمعة للجودة: قدم منتجات يثق العملاء في أنها ستعمل، في كل مرة، لسنوات قادمة.

لا يقتصر تحديك على إصلاح نموذج أولي فاشل؛ بل يتعلق ببناء منصة مرنة للابتكار المستقبلي. من خلال معالجة المخاطر البيئية الحقيقية داخل جهازك باستخدام المواد المناسبة والهندسة الدقيقة، يمكنك تحويل أكبر نقطة فشل لديك إلى أكبر ميزة تنافسية لك. إذا كنت مستعدًا للتوقف عن استكشاف الأخطاء وإصلاحها والبدء في بناء منتجات أكثر قوة وموثوقية وطموحًا، فإن فريقنا من المتخصصين هنا لمساعدتك في هندسة الحل الأمثل لتطبيقك الفريد. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- أكمام وقضبان مجوفة مخصصة من PTFE للتطبيقات المتقدمة

- اسطوانات قياس PTFE المخصصة للتطبيقات العلمية والصناعية المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

المقالات ذات الصلة

- التكلفة غير المتناظرة للفشل: لماذا يعد PTFE الدقيق خط دفاعك الأخير

- فيزياء الملاءمة المثالية: كيف تقضي مادة PTFE على المشتتات الخفية للرياضي

- كيف تحل مادة PTFE التحديات الصناعية الحرجة من خلال التفوق المادي

- المكون غير المرئي: كيف أصبح PTFE حجر الزاوية في موثوقية الأجهزة الطبية

- ما وراء "مانع الالتصاق": لماذا تفشل مكونات PTFE الخاصة بك وكيفية إصلاحها بشكل دائم