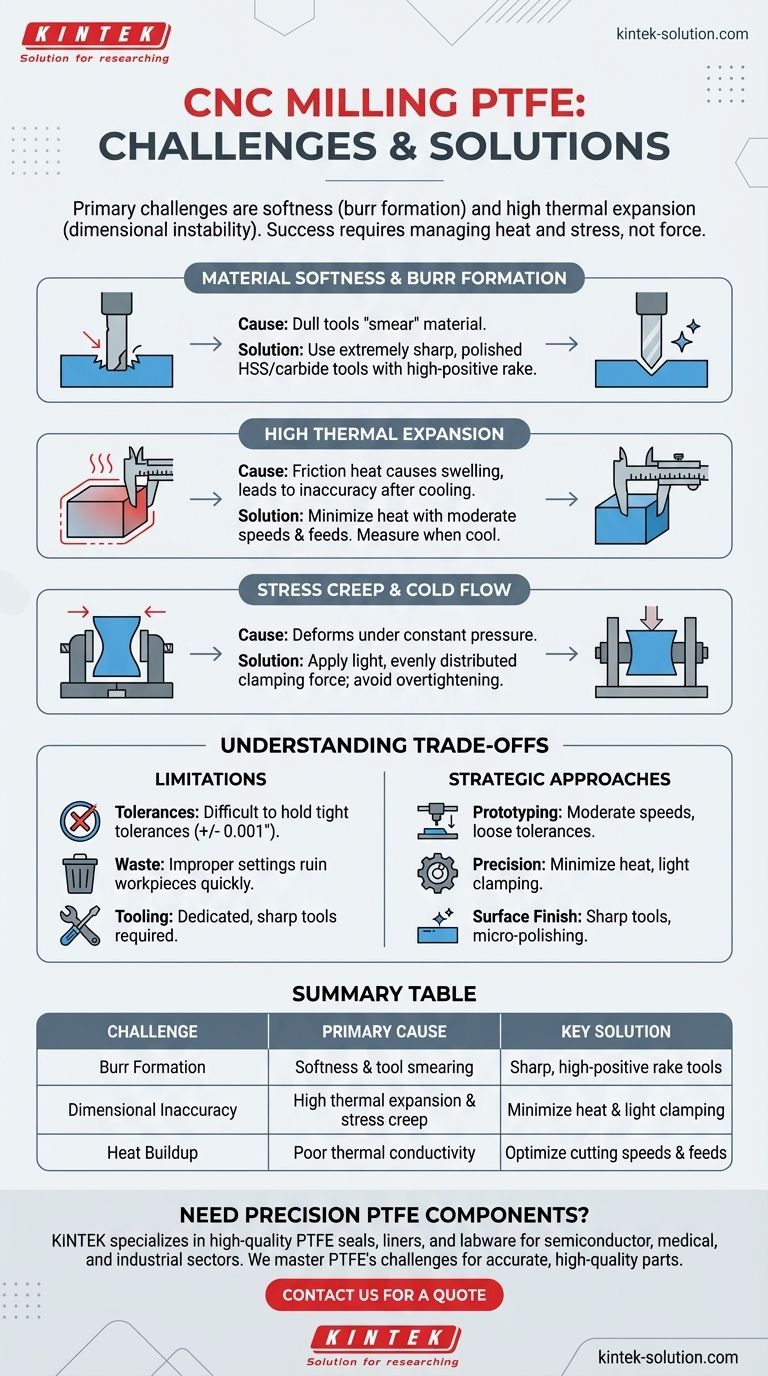

تتمثل التحديات الرئيسية في تشغيل PTFE بالقطع باستخدام الحاسب الآلي في ليونته، مما يؤدي إلى تكوين حواف خشنة، وارتفاع معامل التمدد الحراري لديه، مما يسبب عدم استقرار الأبعاد. يتطلب التشغيل الناجح لـ PTFE (بولي تترافلورو إيثيلين) استراتيجية تستوعب خصائص المادة المتأصلة هذه بأدوات وإعدادات وتقنيات معالجة محددة.

الصعوبة الأساسية في تشغيل PTFE ليست صلابته، بل ميله إلى التشوه تحت الحرارة والضغط. يعتمد النجاح على العمل مع طبيعة المادة من خلال إدارة التمدد الحراري والإجهاد الميكانيكي، بدلاً من محاولة إجباره على الخضوع.

المشكلة الأساسية: لماذا يتصرف PTFE بشكل مختلف

لفهم تحديات تشغيل PTFE، يجب عليك أولاً فهم خصائصه الأساسية. على عكس المعادن أو البلاستيك الصلب، يحدد سلوك PTFE تحت الضغط والحرارة استراتيجية التشغيل بأكملها.

تحليل ليونة PTFE

PTFE مادة ناعمة للغاية. أثناء التشغيل بالقطع، يميل أداة القطع الباهتة أو سيئة التصميم إلى دفع المادة أو "تلطيخها" بدلاً من قصها بنظافة.

يعد فعل الدفع هذا هو السبب الرئيسي لتكون الحواف الخشنة الكبيرة، مما يؤدي إلى تشطيب سطحي رديء ويتطلب عمليات إزالة الحواف الخشنة الثانوية.

معامل التمدد الحراري المرتفع

يتمدد PTFE وينكمش مع تغيرات درجة الحرارة أكثر بكثير من معظم المواد. يولد الاحتكاك الناتج عن أداة القطع حرارة موضعية، مما يتسبب في تضخم المادة أثناء عملية التشغيل.

إذا تم قياس الأبعاد بينما لا تزال القطعة دافئة، فستكون خارج المواصفات بمجرد أن تبرد وتنكمش. هذا يجعل تحقيق الدقة الأبعاد تحديًا كبيرًا.

زحف الإجهاد والتدفق البارد

PTFE عرضة لـ "زحف الإجهاد"، المعروف أيضًا باسم التدفق البارد. هذا يعني أن المادة سوف تتشوه ببطء بمرور الوقت عند تعرضها لضغط ثابت، حتى في درجة حرارة الغرفة.

تؤثر هذه الخاصية بشكل مباشر على تثبيت قطعة العمل. إذا تم تثبيت قطعة العمل بإحكام شديد في ملزمة، فإنها سوف تنضغط. قد تكون القطعة ذات أبعاد مثالية أثناء تثبيتها، ولكنها ستكون غير دقيقة بمجرد إزالة الضغط واسترخاء المادة.

تحديات وحلول التشغيل العملية

تخلق خصائص المادة هذه مشاكل يمكن التنبؤ بها في أرضية الورشة. يتطلب معالجتها تعديلات محددة على ممارسات التشغيل القياسية.

تحقيق الدقة الأبعاد

مزيج التمدد الحراري وزحف الإجهاد يجعل الحفاظ على التفاوتات الضيقة أمرًا صعبًا. يكمن المفتاح في تقليل توليد الحرارة وضغط التثبيت.

استخدم سرعات وتغذية قطع معتدلة لتقليل الاحتكاك وتراكم الحرارة. هذه هي الطريقة الأكثر فعالية لإدارة التمدد الحراري.

منع تكون الحواف الخشنة

للحصول على قطع نظيف بدلاً من قطع ممسوح، فإن أداة القطع أمر بالغ الأهمية. استخدم أدوات قطع حادة للغاية ومصقولة، ويفضل أن تكون مصنوعة من الفولاذ عالي السرعة (HSS) أو الكربيد غير المطلي.

تساعد زاوية الراكب الإيجابية العالية على الأداة على رفع الرقاقة وقص المادة بنظافة، مما يقلل بشكل كبير من تكون الحواف الخشنة.

إدارة تراكم الحرارة

نظرًا لأن PTFE موصل حراري ضعيف، تتركز الحرارة عند حافة القطع. إذا لم تتم إدارتها، فإن هذه الحرارة الموضعية تؤدي مباشرة إلى مشاكل التمدد المذكورة سابقًا.

يمكن أن تساعد المبردات، ولكن خط الدفاع الأول هو دائمًا أداة حادة وسرعات قطع مناسبة لمنع توليد الحرارة في المقام الأول.

تثبيت قطعة العمل دون تشويه

لمواجهة زحف الإجهاد، قم بتطبيق قوة تثبيت كافية فقط لتثبيت القطعة بإحكام. تجنب الشد المفرط بأي ثمن.

يمكن أن يساعد استخدام التركيبات ذات مساحة السطح الأكبر لتوزيع ضغط التثبيت أيضًا في منع المادة من الانضغاط والتشوه.

فهم المفاضلات

في حين أن خصائص PTFE تجعله مثاليًا لتطبيقات معينة مثل الأختام منخفضة الاحتكاك أو المكونات المقاومة للمواد الكيميائية، إلا أنها تقدم أيضًا قيودًا لا مفر منها.

قيود التفاوتات

نظرًا لعدم استقراره المتأصل، فإن PTFE غير مناسب للقطع التي تتطلب تفاوتات ضيقة للغاية (على سبيل المثال، +/- 0.001 بوصة). يجب أن يأخذ التصميم في الاعتبار هذا من خلال تحديد تفاوتات أكثر تساهلاً كلما أمكن ذلك.

خطر هدر المواد

يمكن أن تؤدي الإعدادات غير الصحيحة إلى إتلاف قطعة عمل PTFE بسرعة. يعد الإعداد الأولي وقطع الاختبار أمرًا بالغ الأهمية لضبط المعلمات الصحيحة، مما قد يؤدي إلى بعض الخردة الأولية للمواد.

الحاجة إلى أدوات مخصصة

على الرغم من أن PTFE سهل القطع من حيث المبدأ، إلا أن تحقيق نتيجة جيدة يتطلب أدوات محددة. يجب الحفاظ على الأدوات حادة بشكل استثنائي ويجب تخصيصها فقط لتشغيل المواد البلاستيكية اللينة لتجنب النتوءات أو التعتيم الذي من شأنه أن يقلل من الأداء.

اتخاذ الخيار الصحيح لهدفك

يجب أن يتماشى نهجك في تشغيل PTFE مباشرة مع الهدف النهائي لمشروعك.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة: استفد من سهولة تشغيل PTFE بسرعات معتدلة، ولكن صمم مع وضع التفاوتات الفضفاضة في الاعتبار.

- إذا كان تركيزك الأساسي هو المكونات عالية الدقة: يجب عليك إعطاء الأولوية لتقليل الحرارة باستخدام أدوات حادة وسرعات قطع مضبوطة، مع استخدام ضغط تثبيت منخفض وموزع بالتساوي.

- إذا كان تركيزك الأساسي هو تشطيب سطحي فائق: استخدم أدوات ذات زاوية راكبة إيجابية حادة للغاية وفكر في عمليات ثانوية مثل التلميع الدقيق بعد التشغيل.

في نهاية المطاف، يأتي التشغيل الناجح لـ PTFE من احترام الخصائص الفريدة للمادة، وليس محاربتها.

جدول الملخص:

| التحدي | السبب الرئيسي | الحل الرئيسي |

|---|---|---|

| تكون الحواف الخشنة | ليونة المادة وتلطيخ الأداة | استخدام أدوات حادة ذات زاوية راكبة إيجابية عالية |

| عدم الدقة الأبعاد | التمدد الحراري العالي وزحف الإجهاد | تقليل الحرارة واستخدام تثبيت خفيف |

| تراكم الحرارة | التوصيل الحراري الضعيف لـ PTFE | تحسين سرعات وتغذية القطع |

هل تحتاج إلى مكونات PTFE مشغولة بدقة؟

في KINTEK، نحن متخصصون في تصنيع أختام وبطانات وأدوات مختبر PTFE عالية الجودة لقطاعات أشباه الموصلات والطبية والصناعية. تسمح خبرتنا في التصنيع المخصص لنا بالتنقل بخبرة في تحديات ليونة PTFE وتمدده الحراري، وتقديم قطع ذات دقة أبعاد وتشطيب سطحي فائق يتطلبه تطبيقك - من النماذج الأولية إلى الإنتاج بكميات كبيرة.

اتصل بفريقنا اليوم لمناقشة متطلبات مشروعك والحصول على عرض أسعار.

دليل مرئي

المنتجات ذات الصلة

- الشركة المصنعة لأجزاء PTFE المخصصة لأجزاء التفلون وملاقط PTFE

- الشركة المصنعة لقطع غيار PTFE المخصصة لحاويات ومكونات التفلون

- قضبان PTFE قابلة للتخصيص للتطبيقات الصناعية المتقدمة

- كرات تفلون PTFE مخصصة للتطبيقات الصناعية المتقدمة

- اسطوانات قياس PTFE المخصصة للتطبيقات العلمية والصناعية المتقدمة

يسأل الناس أيضًا

- ما هي أفضل الممارسات لاستخدام ورقة التفلون؟ ضمان نتائج مكبس حراري خالية من العيوب في كل مرة

- ما هي الخصائص الكهربائية لجلب PTFE؟ عزل فائق للتطبيقات عالية الأداء

- ما هي التطبيقات المناسبة لـ PTFE الممزوج بالبرونز؟ عزز أداء الأحمال العالية باستخدام PTFE المتين

- مما تصنع حشوات PTFE المغلفة؟ دليل لتركيبها المركب

- ما هي درجة الحرارة التي يمكن أن تتحملها صفائح التفلون المقاومة للحرارة؟ تصل إلى 500 درجة فهرنهايت لأداء موثوق

- كيف تعمل الإضافات والحشوات على تخصيص مواد لوحات الدوائر المطبوعة (PCB) القائمة على PTFE؟ تكييف أداء الدوائر عالية التردد

- لماذا تُفضل قضبان التفلون في قطاعي الأغذية والأدوية؟ ضمان النقاء والامتثال

- ما هي خصائص حشوات عمود الغدة من الجرافيت PTFE؟ إغلاق عالي الأداء للتطبيقات الصعبة